CORROSIÓN EN LOS METALES

CORROSIONES QUE SE PUEDEN DAR EN LA CHAPA DE ZINC O COBRE INSTALADAS EN CUBIERTAS

INDICE:

CORROSIÓN BAJO TENSIÓN

CORROSIÓN GALVANICA

CLASIFICACIÓN DE LOS PROCESOS DE CORROSIÓN

CORROSIÓN ELECTROQUÍMICA

CLASIFICACIÓN SEGÚN LA FORMA DE ATAQUE

CORROSIÓN UNIFORME

CORROSIÓN LOCALIZADA.

CORROSIÓN INTERGRANULAR.

CLASIFICACIÓN SEGÚN EL MECANISMO

LAS MEDIDAS PREVENTIVAS PARA LA CORROSIÓN GALVÁNICA SON:

CORROSIÓN BACTERIANA

-CORROSIÓN MICROBIANA ( apuntes )

CORROSIÓN AEROBIA

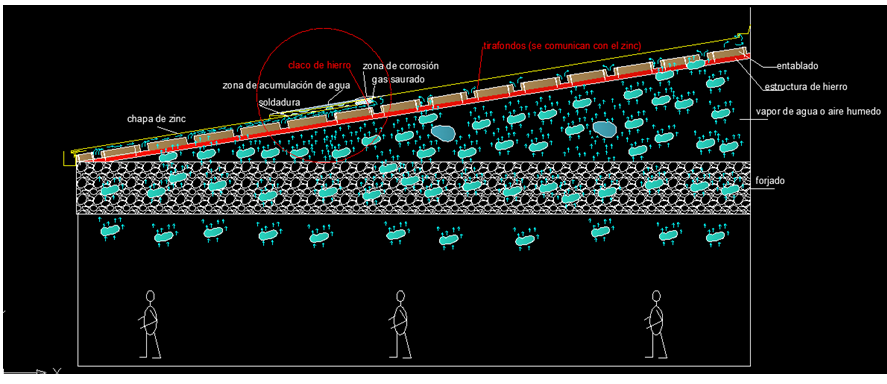

CORROSIÓN POR AIREACIÓN DIFERENCIAL.

CLASIFICACIÓN POR EFECTOS COMBINADOS

CORROSIÓN POR FATIGA

CORROSIÓN ATMOSFÉRICA

POROSIDAD.

FUERZAS

-TIEMPO DE HUMECTACIÓN: ( FACTORES QUE DETERMINAN LA VELOCIDAD DE LA CORROSIÓN.

CORROSIÓN BAJO TENSIÓN

La corrosión bajo tensión (CBT) es un mecanismo de rotura progresiva de los metales que se crea por la contaminación de un medio ambiente corrosivo y de una tensión de tracción mantenida. El fallo estructural debido a la CBT es muchas veces imprevisible y aparece tanto tras pocas horas como tras meses o años de servicios satisfactorios. Se encuentra frecuentemente en ausencia de cualquier otro tipo de ataque corrosivo. Virtualmente todas las aleaciones son sensibles a la CBT en medio de un ambiente específico y con un conjunto de condiciones.

La tensión de tracción necesaria para la CBT está “estática” y puede ser residual y/o aplicada. El agrietamiento progresivo debido a tensiones “cíclicas” se llama “fatiga –corrosión” el límite entre la CBT y la fatiga-corrosión no es evidente a cada vez. Sin embargo, como los mecanismos que se provocan cada fenómeno son distintos, se separan y se consideran como mecanismos de rotura diferentes. EL SHOT PEENINGCONTROLADO , introduciendo una tensión residual de comprensión en la superficie del material, actúa sobre los fenómenos y puede impedirlos o retrasarlos.

Orígenes para CBT.

Residual= (soldadura( (estampación, corte, desgarro) (plegar, engastar, remachar) (mecanizado, torneado, fresado)

Aplicada= (templado)(ciclos térmicos)(expansión térmica) (vibración)(presión)(carga muerte).

Lo más importante es que la introducción de tensiones residuales de comprensión en la superficie del metal debida al shot peening puede ser una medida efectiva para impedir la CBT.

CORROSIÓN GALVANICA

La corrosión galvánica se representa cuando dos metales diferentes en contacto conectados por medio de un conductor eléctrico son expuestos a una solución conductora. En este caso, existe una diferencia en potencial eléctrico entre los metales diferentes y sirve como fuerza directriz para el paso de la corriente eléctrica a través del agente corrosivo, de tal forma que el flujo de corriente corroe uno de los metales del par formado.

Mientras más grande es la diferencia de potencial entre los metales, mayor es la probabilidad de que se presente la corrosión galvánica, debiéndose notar este tipo de corrosión solo causa deterioro en uno de los metales, mientras que el otro del par casi no sufre daño.

El que se corroe recibe el nombre de activo , mientras que el otro se denomina metal noble.

Todo proceso de corrosión necesita por lo menos una reacción de oxidación y una reacción de reducción .

CLASIFICACIÓN DE LOS PROCESOS DE CORROSIÓN

El proceso de la corrosividad puede ser clasificado para su estudio según: el medio en el que se desarrolla, su mecanismo, su morfología y mediante efectos combinados.

CLASIFICACIÓN SEGÚN EL MEDIO. Esta clasificación es útil cuando se estudian los mecanismos de ataque de la corrosión.

CORROSIÓN QUÍMICA.

En este tipo de corrosión el metal reacciona con un medio iónico, por ejemplo la oxidación en aire a alta temperatura, reacción con una solución de yodo en tetracloruro de carbono.

CORROSIÓN ELECTROQUÍMICA

Se refiere al proceso de la corrosión que se produce por un transporte simultáneo de electricidad a través de un electrolito, como por ejemplo la corrosión en soluciones salinas, en agua de mas, la corrosión atmosférica , la corrosión en los suelos etc.

CLASIFICACIÓN SEGÚN LA FORMA DE ATAQUE.

Esta clasificación permite evaluar los daños producidos por la corrosión.

CORROSIÓN UNIFORME

Es la forma benigna de corrosión, el ataque se extiende de forma homogénea sobre toda la superficie metálica, y su penetración media es igual en todos los puntos. Este tipo de ataque permite calcular fácilmente la vida útil de los materiales expuestos.

CORROSIÓN LOCALIZADA.

Esta corrosión comprende los casos intermedios entre corrosión uniforme y corrosión localizada. El ataque se extiende más en algunas zonas. Sin embargo se presenta como un ataque general.

CORROSIÓN INTERGRANULAR.

El ataque se presenta como un estrecha franja que se extiende a lo largo de los límites del grano, este tipo de ataque es muy dañino y puede llegar a destruir el material expuesto, este tipo de corrosión ocurre generalmente en aluminio, cobre y en aleaciones de acero inoxidable.

CORROSIÓN POR PICADO.

Conjuntamente con la corrosión intergranular son las corrosiones más peligrosas que pueden presentarse; el ataque puede darse en puntos aislados en superficies metálicas pasivas y se propaga hacia el interior del metal, en ciertos casos se forman túneles microscópicos.

CLASIFICACIÓN SEGÚN EL MECANISMO

Corrosión galvánica bimetálica.

Este tipo de corrosión resulta de la corriente generada cuando se encuentran en contacto dos metales con potenciales diferentes, los cuales se exponen en una solución corrosivas en atmósferas húmedas. Uno de los metales es más activo que el otro por lo tanto se corroe con mayor rapidez que si se encontrara aislado; por otro lado la corrosión del metal más noble decrece.

La corrosión galvánica depende de la diferencia de potencial que existe entre los dos metales y de la polarización que sufren los electrodos una vez dada la unión.

la corriente de corrosión sobre el metal que actúa anódicamente será siempre la misma, no así la corrosión del metal que actúa de forma catódica que depende de la difusión del oxígeno sobre la superficie catódica.

El potencial de un metal o aleación es función de: la composición química del medio, películas de oxido, productos de corrosión que pueden existir o desarrollarse sobre la superficie metálica y la temperatura.

LAS MEDIDAS PREVENTIVAS PARA LA CORROSIÓN GALVÁNICA SON:

-Evitar en lo posible el uso de materiales diferentes.

-Evitar una relación de áreas desfavorables, así por ejemplo un pequeño ánodo conectado a un gran cátodo.

-Aislar eléctricamente un material del otro cuando se utilicen materiales diferentes, en caso de no ser posible el aislamiento; entonces la parte más anódica debe ser diseñada para un fácil reemplazo.

-Proteger el cátodo y el ánodo cerca de la unión de los mismos mediante revestimientos evitando su contacto.

CORROSIÓN BACTERIANA

En esta variedad de corrosión. las bacterias que existen en el suelo ejercen un papel fundamental , producen una corrosión aerobia o anaerobia según las bacterias precisen la presencia o ausencia de oxigeno respectivamente.

La corrosión anaerobia es la más grave de las corrosiones originadas por microorganismos, entre éstas tenemos las bacterias Desufovibrio Desulfuricans que utilizan hidrógeno para reducir los sulfatos, lo cual da lugar a la formación del ácido sulfúrico que posteriormente reacciona con el hierro para obtener sulfuro ferroso, requiere un PH favorable de 5,5 a5,8 y nutrientes.

En los microorganismos aerobios tenemos las sulfobacterias denominadas así por su capacidad de almacenar azufre en sus células antes de oxidarlo a SO₄⁻².

-CORROSIÓN MICROBIANA ( apuntes )

El término oxidación solo se aplica al hierro y al acero, mientras que el término corrosión es el más apropiado porque también incluye a los metales no ferrosos. Generalmente se origina por contacto de una solución acuosa con una superficie metálica.

la corrosiones pueden ser influenciadas por actividades microbianas especialmente cuando los organismos se encuentran en estrecho contacto con la superficie del metal formando lo que se conoce como biofilm o biopelícula. El deterioro resultante se conoce como biocorrosión o corrosión influenciada microbiológicamente.

LOS MICROORGANISMOS NO PUEDEN DEARROLLARSE MÁS QUE EN DETERMINADAS CONDICIONES DE pH. LA CORROSIÓN ANAEROBIA SE CONSIDERA POSIBLE EN VALORES DE pH COMPRENDIDOS ENTRE 5,5 Y 8.5

¿COMO SE FORMAN LA BIOPELÍCULAS? El ecosistema donde se forman las biopelículas , consiste de una variedad de microorganismos embebidos en una masa de polisacaridos estracelulares fabricados por ellos mismos. En cuestión de minutos, una monocapa orgánica se absorbe sobre la superficie, cambiando sus propiedades físicas y químicas . Estos compuestos orgánicos son producidos a partir de polisacarfidos o glicoporteinas que acondicionan las uperficies y favorecen la adherencia de las bacterias. Los mecanismos de adherencia pueden ser estereoespecíficas , electrostáticas o ionicas. Cuando la asociación entre bacterias y superficie es duradera en el tiempo se presentan otro tipo de interacciones químicas y físicas que transforman una absorción reversible en un adherencia permanente e irreversible. la etapa final conduce a la formación de sustancias poliméricas extracelulares o EPS. Muchos EPs contienen azucares como glucosa, galactosa, manosa, fructosa, ramnosa, N-acetiglucosamina y otros. la capa de EPS y bacterias atrapa materiales como arcilla, compuestos orgánicos, células muertas y minerales precipitados, agregándolos a la diversidad de habitat de la biopelícula . Esta diversidad biológica de la comunidad podría continuar incrementándose a media que la biopelícula continue atrayendo la adherencia y crecimiento de otros organismos.

CORROSIÓN AEROBIA

Al igual que las bacterianas anaerobias, las aerobias pueden ser también el origen de fuertes corrosiones . Por un lado, ocasionan la formación de ácido sulfúrico y por otro, forman sobre el metal precipitados que, al quedar adheridos en forma aislada, originan procesos de aireación diferencial y, por lo tanto, de formación de picaduras.

las verdaderas bacterias ferruginosas son aerobias y, en principio, autótrofas . se caracterizan por acumular hidróxido férrico alrededor de sus células, lo que origina que en sus proximidades aparezcan zonas manchadas con el conocido color de la herrumbre. la más conocida es la gallionella.

Estas bacterias son el origen de la formación de incrustaciones sobre la superficie metálica y, por lo tanto, de procesos de aireación diferencial que desembocan en la formación de picaduras.

CORROSIÓN POR AIREACIÓN DIFERENCIAL.

Este tipo de corrosión se debe a que la superficie del metal está expuesta a un electrolito que posee aireación variable.

Esta variación en la aireación obedece a varios factores, tales como:

-Agitación insuficiente del electrolito

-Difusión lenta y diferencia de concentración de iones metálicos sobre la superficie metálica.

-Depósitos de arena y polvo.

-Contacto del metal con otros cuerpos sólidos no metálicos (Plásticos, cauchos, cerámica).

-Geometría particular de la estructura metálica ( soldaduras discontinuas, ranuras, uniones roscadas)

CORROSIÓN SELECTIVA

Un caso particular de ese tipo de corrosión es la dezintificación, que consiste en la separación del zinc del latón en soluciones acuosas, particularmente en el agua de mar. El zinc se disuelve y el cobre permanece en la aleación en forma porosa. De consistencia casi nula, por lo que la estructura metálica a la más ligera solicitación mecánica.

Para explicar el proceso de dezinficacion se han propuesto dos mecanismos:

Una disolución selectiva del zinc que deje un residuo de cobre poroso.

una disolución simultánea del zinc y cobre con depósito posterior de este elemento sobre el latón.

CLASIFICACIÓN POR EFECTOS COMBINADOS

CORROSIÓN FISURANTE.

Esta corrosión conocida también como corrosión bajo tensión, se presenta cuando un metal está sometido simultáneamente a la acción de un medio corrosivo y a tensiones mecánicas de tracción, entonces se forman fisuras intergranulares que se extienden hacia el interior del metal hasta que las tensiones se relajan o el metal finalmente se fractura.

CORROSIÓN POR FATIGA

la fatiga es la falla de un metal por agrietamiento que está sujeto a una tensión cíclica, cuando la tensión aumenta el número de ciclos necesarios para que el material falle decrecerá, existe un nivel de tensión para cada material que corresponde al valor más bajo en el cual no ocurrirá falla alguna, aún con un número infinito de ciclos a este valor de tensión se la conoce como límite de resistencia.

el agua de mar produce un ambiente corrosivo y la vibración de las líneas de acero bajo tensión lo cual lo cual provee una tensión cíclica.

La corrosión por fatiga constituye un serio problema en las industrias tales como : el petróleo, debido a la fatiga que sufren las tuberías del taladro durante la perforación.

CORROSIÓN ATMOSFÉRICA

Es un proceso electroquímico que involucra a un metal, productos de corrosión, superficie electrolítica y la atmósfera. Depende de varios factores: Humedad relativa, niebla, temperatura de la superficie metálica, temperatura del ambiente de exposición, velocidad y dirección del viento, radiación solar, tiempo de humectación, presencia de contaminantes, etc.

la humedad se deposita sobre la superficie metálica que actúa como electrolito, por ende los productos de la corrosión atmosférica son generalmente poco estables y no detienen el avance de la corrosión.

POROSIDAD.

La porosidad es la propiedad en virtud de la cual existen, entre las moléculas de los cuerpos, intersticios denominados poros.

Se distinguen dos especies de poros, a saber, los poros físicos, o intersticios bastante pequeños para que las fuerzas atractivas o repulsivas conserven su acción y los poros sensibles, verdaderos agujeros o lagunas, en las cuales cesa la acción de las fuerzas moleculares. A los poros físicos se deben las contracciones y las dilataciones que provienen de los cambios de temperatura.los poros sensibles, en los seres organizados, son el asiento de los fenómenos de exhalación y absorción.

los poros sensibles son aparentes en las esponjas, en las maderas y en muchas piedras; más los los poros físicos no lo son jamás. Sin embargo, todos los cuerpos poseen esta última clase de poros, porque todos disminuyen de volumen por el enfriamiento y por la comprensión.

los poros sensibles, en los seres organizados , son el asiento de los fenómenos de exhalación y absorción.

FUERZAS

Cuando un cuerpo solicitado por muchas fuerzas se pone en movimiento, se demuestra que éste efectúa siempre según el resultante de todas aquellas.

cuando dos fuerzas paralelas están aplicadas a un mismo punto tienen siempre una resultante igual a su suma, si siguen la misma dirección, y a su diferencia si siguen una dirección contraria.

-FUERZAS CONCURRENTES. Se denominan a aquellas cuyas direcciones se encuentran en un mismo punto, al cual podemos suponerlas aplicadas todas. Por ejemplo, cuando muchos hombres para dar movimiento a una campana tiran de las cuerdas fijas a un mismo nudo de la cuerda de dicha campana , las fuerzas de los hombres son concurrentes.

-VELOCIDAD. Se entiende por velocidad el camino recorrido en la unidad de tiempo.

Manuel Álvarez

Debe estar conectado para enviar un comentario.