Estudios sobre el comportamiento del plomo

Por inimaginable que pueda parecer, el plomo puede llegar a destruirse por completo en una cubierta, a carbonatarse a consecuencia de la influencia de sus adyacentes, puede deformarse a consecuencia de una deficiente instalación que descontrola los obligados movimientos de dilatación y contracción, puede rasgarse por fatiga, también puede deformarse a consecuencia de invalidarse el soporte. No obstante se siguen proyectando cubriciones de plomo sobre tableros prefabricados de los llamados hidrófugos u otros y con láminas intermedias.

Desde muy antiguo se emplea el plomo en cubiertas, en canalones, en estanques a parte de otros múltiples usos que tenía en construcción.

Yéndonos a muchos años atrás, en nuestra geografía, se ha empleado el plomo sobre todo para cubrir edificios singulares, también como adyacente de otros materiales de construcción ancestrales como la pizarra, quizás no se haya empleado el cobre por su alto precio, no olvidemos que este último estaba muy presente en la fabricación de monedas. En cualquier caso, el plomo era el más fiable para proteger obras más bien majestuosas. Había verdaderos sabios del oficio a los que se les denominaba plomeros que solían venir sobretodo de Flandes.

Unos ejemplos. En Madrid hay muchas cubiertas de plomo, el Monasterio de San Lorenzo del Escorial tiene numerosos puntos resueltos con plomo. El Palacio de la Granja, sus estanques están impermeabilizados con plomo (curiosamente un simple canalón moderno de plomo presenta el aspecto que vemos en las imágenes , menudo contraste)

el Monasterio del Paular en Rascafria, y así muchos otros edificios como podíamos nombrar también la Iglesia de Los Jesuitas de Toledo que tiene una linterna cubierta con unas 9 toneladas de plomo.

El plomo tiene tal nobleza que se adapta a cualquier superficie y por otra parte, por sus características, puede tener una duración incalculable.

El caso es que esa confianza que deriva de la creación de nuestros maestros antecesores ciega a algunos , a la fecha, como vemos aún plomo de siglos que resiste, pues ala, cualquiera se atreve a instalarlo, previa prescripción facultativa claro.

Antes, en aquellos tiempos en los que dominaba la ciencia empírica , para instalar el plomo se necesitaba de un oficio experimentado, aquellos a los que se les llamaba maestros plomeros, repito, solían venir de Flandes y así está documentado. Aquellos que incluso fundían el plomo en obra para emplomar gárgolas, u otros elementos que lo requiriesen, lo trabajaban con mimo, con entusiasmo, con su pericia controlaban cualquier reacción a posteriori y ahí están los resultados. En la actualidad también se recurre al plomo, yo creo que con las mismas intenciones que se hacía antaño. Eso sí, el resultado no está siendo el mismo.

Ahora se proyecta a lo moderno, lo puede instalar cualquier a, solo hay que dar con alguien intrépido , hasta el punto de que se pueden resolver las uniones con sellados , los soportes pueden ser tableros prefabricados, láminas, barreras de vapor, butilos, telas bituminosas. etc, etc. Con todas esas modernidades nos ponemos por encima de nuestros antiguos, somos más modernos, sabemos más ¿y que resulta?, pues resulta que erramos y erramos porque experimentamos a cerca de lo que ya está sobradamente experimentado y de esto tienen gran culpa los prescriptores que se dejan endiosar por la propaganda sin contrastar, sin verificar, sin analizar.

La utilización del plomo requiere de un oficio muy ilustrado además de cuidadoso y hábil. El plomo necesita de unos adyacentes que vayan acorde con su durabilidad y sobre todo no le hagan enfermar, de lo contrario pasa lo que está pasando, que cubiertas, canalones y otras cubriciones con muy pocos años se arruinan hasta el punto de carbonizarse plomo. Claro que es difícil de creer, pero es cierto que se hacen cubriciones de plomo con la idea de máxima garantía y fracasan al poco tiempo , no por el material, fracasan por no planificarlas adecuadamente.

Se han tenido que retirar cubiertas completas de plomo precisamente por la disfuncionalidad del soporte. Resulta poco entendíble que se sigan realizando igual, seguimos viendo proyectos ayunos de detalles rigurosos, queda la instalación libre a la presumible sapiencia del oficio que para colmo no lo hay. Pero bueno, el Facultativo, como es un material magnifico se puede consentir hasta incluso cualquier aberración en la instalación ya que el plomo lo puede todo.

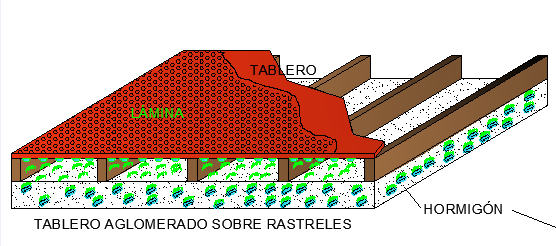

El plomo, para su instalación, además de un oficio experimentado, requiere de un simple soporte que puede ser de mortero o yeso siempre que sea liso, con buena planimetría y medie un simple papel de estraza. De utilizar maderas, nunca se debe confiar en tableros prefabricados, siempre ha de utilizarse madera maciza (tabla-lata) no ácida, procurando como mínimo una pequeña separación entre ella y su apoyo, las tablas han de instalarse mínimamente separadas para que circule el aire entre ellas y si se puede poner también papel de estraza aunque no sea estrictamente necesario.

los demás soportes en los que se abunda sobretodo en diferentes tipos de láminas, pueden terminar con el plomo incluso atacar las estructuras. Tengamos en cuenta que las láminas impermeables actúan también como barreras de vapor, el vapor o gas que llegue hasta ellas queda atrapado acarreando unas reacciones destructivas a los materiales que encuentre incluso estructurales. Las imágenes nos muestran claramente gotas de agua entre la tela y el entablado de madera. En este caso estudiado, el motor propulsor de la corrosión del plomo ha sido el gas o vapor concentrado entre la lámina y la tela, no llegó a afectar a la tabla, sin embargo en las partes de tablero lo destruyo por completo.

Manuel Álvarez

Debe estar conectado para enviar un comentario.