LA REACCIÓN QUÍMICA. ÁCIDOS Y BASES

CORROSIÓN EN LOS METALES

CORROSIONES QUE SE PUEDEN DAR EN LA CHAPA DE ZINC O COBRE INSTALADAS EN CUBIERTAS

INDICE:

CORROSIÓN BAJO TENSIÓN

CORROSIÓN GALVANICA

CLASIFICACIÓN DE LOS PROCESOS DE CORROSIÓN

CORROSIÓN ELECTROQUÍMICA

CLASIFICACIÓN SEGÚN LA FORMA DE ATAQUE

CORROSIÓN UNIFORME

CORROSIÓN LOCALIZADA.

CORROSIÓN INTERGRANULAR.

CLASIFICACIÓN SEGÚN EL MECANISMO

LAS MEDIDAS PREVENTIVAS PARA LA CORROSIÓN GALVÁNICA SON:

CORROSIÓN BACTERIANA

-CORROSIÓN MICROBIANA ( apuntes )

CORROSIÓN AEROBIA

CORROSIÓN POR AIREACIÓN DIFERENCIAL.

CLASIFICACIÓN POR EFECTOS COMBINADOS

CORROSIÓN POR FATIGA

CORROSIÓN ATMOSFÉRICA

POROSIDAD.

FUERZAS

-TIEMPO DE HUMECTACIÓN: ( FACTORES QUE DETERMINAN LA VELOCIDAD DE LA CORROSIÓN.

CORROSIÓN BAJO TENSIÓN

La corrosión bajo tensión (CBT) es un mecanismo de rotura progresiva de los metales que se crea por la contaminación de un medio ambiente corrosivo y de una tensión de tracción mantenida. El fallo estructural debido a la CBT es muchas veces imprevisible y aparece tanto tras pocas horas como tras meses o años de servicios satisfactorios. Se encuentra frecuentemente en ausencia de cualquier otro tipo de ataque corrosivo. Virtualmente todas las aleaciones son sensibles a la CBT en medio de un ambiente específico y con un conjunto de condiciones.

La tensión de tracción necesaria para la CBT está “estática” y puede ser residual y/o aplicada. El agrietamiento progresivo debido a tensiones “cíclicas” se llama “fatiga –corrosión” el límite entre la CBT y la fatiga-corrosión no es evidente a cada vez. Sin embargo, como los mecanismos que se provocan cada fenómeno son distintos, se separan y se consideran como mecanismos de rotura diferentes. EL SHOT PEENINGCONTROLADO , introduciendo una tensión residual de comprensión en la superficie del material, actúa sobre los fenómenos y puede impedirlos o retrasarlos.

Orígenes para CBT.

Residual= (soldadura( (estampación, corte, desgarro) (plegar, engastar, remachar) (mecanizado, torneado, fresado)

Aplicada= (templado)(ciclos térmicos)(expansión térmica) (vibración)(presión)(carga muerte).

Lo más importante es que la introducción de tensiones residuales de comprensión en la superficie del metal debida al shot peening puede ser una medida efectiva para impedir la CBT.

CORROSIÓN GALVANICA

La corrosión galvánica se representa cuando dos metales diferentes en contacto conectados por medio de un conductor eléctrico son expuestos a una solución conductora. En este caso, existe una diferencia en potencial eléctrico entre los metales diferentes y sirve como fuerza directriz para el paso de la corriente eléctrica a través del agente corrosivo, de tal forma que el flujo de corriente corroe uno de los metales del par formado.

Mientras más grande es la diferencia de potencial entre los metales, mayor es la probabilidad de que se presente la corrosión galvánica, debiéndose notar este tipo de corrosión solo causa deterioro en uno de los metales, mientras que el otro del par casi no sufre daño.

El que se corroe recibe el nombre de activo , mientras que el otro se denomina metal noble.

Todo proceso de corrosión necesita por lo menos una reacción de oxidación y una reacción de reducción .

CLASIFICACIÓN DE LOS PROCESOS DE CORROSIÓN

El proceso de la corrosividad puede ser clasificado para su estudio según: el medio en el que se desarrolla, su mecanismo, su morfología y mediante efectos combinados.

CLASIFICACIÓN SEGÚN EL MEDIO. Esta clasificación es útil cuando se estudian los mecanismos de ataque de la corrosión.

CORROSIÓN QUÍMICA.

En este tipo de corrosión el metal reacciona con un medio iónico, por ejemplo la oxidación en aire a alta temperatura, reacción con una solución de yodo en tetracloruro de carbono.

CORROSIÓN ELECTROQUÍMICA

Se refiere al proceso de la corrosión que se produce por un transporte simultáneo de electricidad a través de un electrolito, como por ejemplo la corrosión en soluciones salinas, en agua de mas, la corrosión atmosférica , la corrosión en los suelos etc.

CLASIFICACIÓN SEGÚN LA FORMA DE ATAQUE.

Esta clasificación permite evaluar los daños producidos por la corrosión.

CORROSIÓN UNIFORME

Es la forma benigna de corrosión, el ataque se extiende de forma homogénea sobre toda la superficie metálica, y su penetración media es igual en todos los puntos. Este tipo de ataque permite calcular fácilmente la vida útil de los materiales expuestos.

CORROSIÓN LOCALIZADA.

Esta corrosión comprende los casos intermedios entre corrosión uniforme y corrosión localizada. El ataque se extiende más en algunas zonas. Sin embargo se presenta como un ataque general.

CORROSIÓN INTERGRANULAR.

El ataque se presenta como un estrecha franja que se extiende a lo largo de los límites del grano, este tipo de ataque es muy dañino y puede llegar a destruir el material expuesto, este tipo de corrosión ocurre generalmente en aluminio, cobre y en aleaciones de acero inoxidable.

CORROSIÓN POR PICADO.

Conjuntamente con la corrosión intergranular son las corrosiones más peligrosas que pueden presentarse; el ataque puede darse en puntos aislados en superficies metálicas pasivas y se propaga hacia el interior del metal, en ciertos casos se forman túneles microscópicos.

CLASIFICACIÓN SEGÚN EL MECANISMO

Corrosión galvánica bimetálica.

Este tipo de corrosión resulta de la corriente generada cuando se encuentran en contacto dos metales con potenciales diferentes, los cuales se exponen en una solución corrosivas en atmósferas húmedas. Uno de los metales es más activo que el otro por lo tanto se corroe con mayor rapidez que si se encontrara aislado; por otro lado la corrosión del metal más noble decrece.

La corrosión galvánica depende de la diferencia de potencial que existe entre los dos metales y de la polarización que sufren los electrodos una vez dada la unión.

la corriente de corrosión sobre el metal que actúa anódicamente será siempre la misma, no así la corrosión del metal que actúa de forma catódica que depende de la difusión del oxígeno sobre la superficie catódica.

El potencial de un metal o aleación es función de: la composición química del medio, películas de oxido, productos de corrosión que pueden existir o desarrollarse sobre la superficie metálica y la temperatura.

LAS MEDIDAS PREVENTIVAS PARA LA CORROSIÓN GALVÁNICA SON:

-Evitar en lo posible el uso de materiales diferentes.

-Evitar una relación de áreas desfavorables, así por ejemplo un pequeño ánodo conectado a un gran cátodo.

-Aislar eléctricamente un material del otro cuando se utilicen materiales diferentes, en caso de no ser posible el aislamiento; entonces la parte más anódica debe ser diseñada para un fácil reemplazo.

-Proteger el cátodo y el ánodo cerca de la unión de los mismos mediante revestimientos evitando su contacto.

CORROSIÓN BACTERIANA

En esta variedad de corrosión. las bacterias que existen en el suelo ejercen un papel fundamental , producen una corrosión aerobia o anaerobia según las bacterias precisen la presencia o ausencia de oxigeno respectivamente.

La corrosión anaerobia es la más grave de las corrosiones originadas por microorganismos, entre éstas tenemos las bacterias Desufovibrio Desulfuricans que utilizan hidrógeno para reducir los sulfatos, lo cual da lugar a la formación del ácido sulfúrico que posteriormente reacciona con el hierro para obtener sulfuro ferroso, requiere un PH favorable de 5,5 a5,8 y nutrientes.

En los microorganismos aerobios tenemos las sulfobacterias denominadas así por su capacidad de almacenar azufre en sus células antes de oxidarlo a SO₄⁻².

-CORROSIÓN MICROBIANA ( apuntes )

El término oxidación solo se aplica al hierro y al acero, mientras que el término corrosión es el más apropiado porque también incluye a los metales no ferrosos. Generalmente se origina por contacto de una solución acuosa con una superficie metálica.

la corrosiones pueden ser influenciadas por actividades microbianas especialmente cuando los organismos se encuentran en estrecho contacto con la superficie del metal formando lo que se conoce como biofilm o biopelícula. El deterioro resultante se conoce como biocorrosión o corrosión influenciada microbiológicamente.

LOS MICROORGANISMOS NO PUEDEN DEARROLLARSE MÁS QUE EN DETERMINADAS CONDICIONES DE pH. LA CORROSIÓN ANAEROBIA SE CONSIDERA POSIBLE EN VALORES DE pH COMPRENDIDOS ENTRE 5,5 Y 8.5

¿COMO SE FORMAN LA BIOPELÍCULAS? El ecosistema donde se forman las biopelículas , consiste de una variedad de microorganismos embebidos en una masa de polisacaridos estracelulares fabricados por ellos mismos. En cuestión de minutos, una monocapa orgánica se absorbe sobre la superficie, cambiando sus propiedades físicas y químicas . Estos compuestos orgánicos son producidos a partir de polisacarfidos o glicoporteinas que acondicionan las uperficies y favorecen la adherencia de las bacterias. Los mecanismos de adherencia pueden ser estereoespecíficas , electrostáticas o ionicas. Cuando la asociación entre bacterias y superficie es duradera en el tiempo se presentan otro tipo de interacciones químicas y físicas que transforman una absorción reversible en un adherencia permanente e irreversible. la etapa final conduce a la formación de sustancias poliméricas extracelulares o EPS. Muchos EPs contienen azucares como glucosa, galactosa, manosa, fructosa, ramnosa, N-acetiglucosamina y otros. la capa de EPS y bacterias atrapa materiales como arcilla, compuestos orgánicos, células muertas y minerales precipitados, agregándolos a la diversidad de habitat de la biopelícula . Esta diversidad biológica de la comunidad podría continuar incrementándose a media que la biopelícula continue atrayendo la adherencia y crecimiento de otros organismos.

CORROSIÓN AEROBIA

Al igual que las bacterianas anaerobias, las aerobias pueden ser también el origen de fuertes corrosiones . Por un lado, ocasionan la formación de ácido sulfúrico y por otro, forman sobre el metal precipitados que, al quedar adheridos en forma aislada, originan procesos de aireación diferencial y, por lo tanto, de formación de picaduras.

las verdaderas bacterias ferruginosas son aerobias y, en principio, autótrofas . se caracterizan por acumular hidróxido férrico alrededor de sus células, lo que origina que en sus proximidades aparezcan zonas manchadas con el conocido color de la herrumbre. la más conocida es la gallionella.

Estas bacterias son el origen de la formación de incrustaciones sobre la superficie metálica y, por lo tanto, de procesos de aireación diferencial que desembocan en la formación de picaduras.

CORROSIÓN POR AIREACIÓN DIFERENCIAL.

Este tipo de corrosión se debe a que la superficie del metal está expuesta a un electrolito que posee aireación variable.

Esta variación en la aireación obedece a varios factores, tales como:

-Agitación insuficiente del electrolito

-Difusión lenta y diferencia de concentración de iones metálicos sobre la superficie metálica.

-Depósitos de arena y polvo.

-Contacto del metal con otros cuerpos sólidos no metálicos (Plásticos, cauchos, cerámica).

-Geometría particular de la estructura metálica ( soldaduras discontinuas, ranuras, uniones roscadas)

CORROSIÓN SELECTIVA

Un caso particular de ese tipo de corrosión es la dezintificación, que consiste en la separación del zinc del latón en soluciones acuosas, particularmente en el agua de mar. El zinc se disuelve y el cobre permanece en la aleación en forma porosa. De consistencia casi nula, por lo que la estructura metálica a la más ligera solicitación mecánica.

Para explicar el proceso de dezinficacion se han propuesto dos mecanismos:

Una disolución selectiva del zinc que deje un residuo de cobre poroso.

una disolución simultánea del zinc y cobre con depósito posterior de este elemento sobre el latón.

CLASIFICACIÓN POR EFECTOS COMBINADOS

CORROSIÓN FISURANTE.

Esta corrosión conocida también como corrosión bajo tensión, se presenta cuando un metal está sometido simultáneamente a la acción de un medio corrosivo y a tensiones mecánicas de tracción, entonces se forman fisuras intergranulares que se extienden hacia el interior del metal hasta que las tensiones se relajan o el metal finalmente se fractura.

CORROSIÓN POR FATIGA

la fatiga es la falla de un metal por agrietamiento que está sujeto a una tensión cíclica, cuando la tensión aumenta el número de ciclos necesarios para que el material falle decrecerá, existe un nivel de tensión para cada material que corresponde al valor más bajo en el cual no ocurrirá falla alguna, aún con un número infinito de ciclos a este valor de tensión se la conoce como límite de resistencia.

el agua de mar produce un ambiente corrosivo y la vibración de las líneas de acero bajo tensión lo cual lo cual provee una tensión cíclica.

La corrosión por fatiga constituye un serio problema en las industrias tales como : el petróleo, debido a la fatiga que sufren las tuberías del taladro durante la perforación.

CORROSIÓN ATMOSFÉRICA

Es un proceso electroquímico que involucra a un metal, productos de corrosión, superficie electrolítica y la atmósfera. Depende de varios factores: Humedad relativa, niebla, temperatura de la superficie metálica, temperatura del ambiente de exposición, velocidad y dirección del viento, radiación solar, tiempo de humectación, presencia de contaminantes, etc.

la humedad se deposita sobre la superficie metálica que actúa como electrolito, por ende los productos de la corrosión atmosférica son generalmente poco estables y no detienen el avance de la corrosión.

POROSIDAD.

La porosidad es la propiedad en virtud de la cual existen, entre las moléculas de los cuerpos, intersticios denominados poros.

Se distinguen dos especies de poros, a saber, los poros físicos, o intersticios bastante pequeños para que las fuerzas atractivas o repulsivas conserven su acción y los poros sensibles, verdaderos agujeros o lagunas, en las cuales cesa la acción de las fuerzas moleculares. A los poros físicos se deben las contracciones y las dilataciones que provienen de los cambios de temperatura.los poros sensibles, en los seres organizados, son el asiento de los fenómenos de exhalación y absorción.

los poros sensibles son aparentes en las esponjas, en las maderas y en muchas piedras; más los los poros físicos no lo son jamás. Sin embargo, todos los cuerpos poseen esta última clase de poros, porque todos disminuyen de volumen por el enfriamiento y por la comprensión.

los poros sensibles, en los seres organizados , son el asiento de los fenómenos de exhalación y absorción.

FUERZAS

Cuando un cuerpo solicitado por muchas fuerzas se pone en movimiento, se demuestra que éste efectúa siempre según el resultante de todas aquellas.

cuando dos fuerzas paralelas están aplicadas a un mismo punto tienen siempre una resultante igual a su suma, si siguen la misma dirección, y a su diferencia si siguen una dirección contraria.

-FUERZAS CONCURRENTES. Se denominan a aquellas cuyas direcciones se encuentran en un mismo punto, al cual podemos suponerlas aplicadas todas. Por ejemplo, cuando muchos hombres para dar movimiento a una campana tiran de las cuerdas fijas a un mismo nudo de la cuerda de dicha campana , las fuerzas de los hombres son concurrentes.

-VELOCIDAD. Se entiende por velocidad el camino recorrido en la unidad de tiempo.

Manuel Álvarez

Corrosión del zinc

CORROSIÓN DEL ZINC.

Por Manuel Álvarez.

Como es conocido, la corrosión es un fenómeno que ocurre en la interfase metal/medio agresivo generalmente de naturaleza electroquímica que conduce a la degradación de los metales , iniciándose en la superficie, avanzando a partir de esta y conduciéndola hasta la destrucción total de los materiales sin ninguna medida de protección fue tomada en el momento debido.

Se entiende por corrosión, la destrucción de los cuerpos metálicos por acciones de agentes externos, persista o no su forma.

Una de las principales causas de ruina de la cubierta de zinc es la corrosión de la chapa.

El material, tanto el de acabado natural como el pre-patinado se presentan en el mercado con las máximas garantías. Por tanto, en principio, si sufre alteraciones son consecuencia de factores externos que han de tenerse en cuenta previa a la instalación y durante la misma.

El zinc, instalado en sitio adecuado y de forma optima no tendría por que dar absolutamente ningún problema. Se pueden ver cubiertas con muchos años al igual que ornamentos que siguen cumpliendo su cometido, de modo que habrá que analizar el porqué de algunas alteraciones en cortos periodos de tiempo. Algún conocido fabricante en sus recomendaciones iniciales incluía: “Consecuencias de la mala comercialización o instalaciones provocan alteraciones importantes en el conjunto de las obras. Debido la naturaleza química del producto, las malas condiciones de almacenamiento o transporte pueden causar alteraciones importantes en las acabadas. Las posibilidades de transformación obligatorias requieren de equipos, consejos y experiencias precisas”

Quiero Precisar que los algunos fabricantes poco se ha preocupado de que sus recomendaciones se tuviesen en cuenta, de lo contrario posiblemente no estaríamos asistiendo a tantas cubiertas en estado ruinoso, que precisamente se hicieron siguiendo recomendaciones de representantes de esos mismos fabricantes. Por si no se entiende el párrafo: Se daban unas recomendaciones muy severas para el almacenamiento, por el contrario en la instalación , todo se resolvía (y aún se sigue resolviendo) con una lámina especial, variopintos accesorios etc, etc, eso sí, con sello de la casa es decir “homologados” y adornados con unos precios supra . Y si no se hacía así, es decir, gastándose un pastizal, la cubierta no tenía garantías. ¿Y ahora que?; cubiertas que realizadas así, con todas las majestuosidades, se vea que el zinc se descompone, se corroe, que hay que retirarlo ¿Cual es la respuesta? Pues muy simple, que se hizo mal, que se planifico mal, lo que se vendía como inmejorable solo obedecía a intereses económicos. ¿Y si tenemos que retirar la cubierta la volvemos a realizar igual, o buscamos otro sistema? No estaría de menos que quienes a más le interesa la venta, esos que van sacando novedades cada vez más novedosas primero nos ilustrasen de como puede llegar el zinc al extremo de ser inservible, de pudrirse para luego darnos el consejo de como hacer una nueva instalación con garantías. Porque si la volvemos a realizar igual,el resultado ya lo conocemos. Claro, como hay que cambiar el sistema, eso supone reconocer que el anterior no era el indicado que sin embargo se vendió como el mejor. Reconocer supondría hacerse cargo y por eso es mejor dejar que cada cual se las arregle como pueda.

A primera vista, uno de los fenómenos que más pudieran agredir al zinc son los atmosféricos, pero no por ello hemos de pasar por alto otros que pueden resultar más agresivos y que también los manejamos para su instalación, tales como los complementos que se hacen necesarios para la optima instalación de la hoja de zinc. De hecho, la mayoría de las cubiertas que manifiestas patologías graves, ellas vienen producidas desde el interior. Es decir, se generan en la cámara oculta, esa cámara que tan de cabeza trae a los alquimistas que se han hocicado en resolver el problema recomendando sus láminas de separación, incluso imprimando el zinc por su cara interior, todo al objeto de que no le ataquen los fenómenos que en esa cámara se producen. Lo cierto es que algo sí se va logrando y es más que nada dar opciones para otros pocos años y todo basándose en los ensayos de laboratorio. ¿tan difícil es reconocer como trabajaban aquellos que pudieron ser nuestros maestros, es decir, que instalando la chapa sobre un simple soporte compatible consiguieron que aún podamos disfrutar de la belleza de muchas cubiertas centenarias? . ¿ Que está ocurriendo para que en la actualidad la mayoría de las cubiertas de zinc estén dando problemas principalmente de corrosiones ? Preciso que la mayoría de las corrosiones tienen su origen en la cara interior de la chapa de zinc, entendiendo esta como la cara oculta que es la que más protegida está, pues ella no se siente atacada por los meteoros ni por otro fenómenos agresivos que se dan a la intemperie.

La corrosión puede manifestarse de interior a exterior o a viceversa, lo que significa que puede provenir de orígenes totalmente distintos. La atmósfera esta mucho más contaminada en nuestra época actual que hace 50 años, contra esto poco podemos hacer, pero a sabiendas del riesgo se deberían de tomar debidas precauciones. Sabemos que el zinc se comercializa en diferentes grosores, para cubierta se pueden considerar desde 0,65 mm. a 0,8 mm. Conociendo las propiedades naturales del metal, podemos concluir en que la chapa por sí sola no terminaría siendo muy longeva, pero sí tiene esa particularidad el zinc es la de auto-protegerse. En contacto con el aire seco el zinc se conserva a temperatura ordinaria. En el aire húmedo se cubre de una película gris, que preserva las capas inferiores de ulterior oxidación. Esta película está formada por una capa de hidróxido y metal; al cabo de algún tiempo toma color blanquecino por la acción del ácido carbónico, formándose carbonato bárico hidratado. Este se adhiere bien, pero es soluble al agua que contenga anhídrido carbónico y amoniaco. La oxidación del zinc es tanto mayor cuanta más grosera es su estructura cristalina. Como producto secundario se forma peróxido de hidrógeno. El aire en movimiento oxida más el zinc que el aire en reposo. Según la proporción de gas carbónico que contenga, el aire húmedo actúa con distinta intensidad, la acción es más enérgica en presencia de gas sulfuroso.

El hierro que queda al descubierto puede ser causa de que se acelere la destrucción de una cubierta de zinc.

Si tenemos en cuenta que la capa de protección se crea desde el propio metal en su superficie, es fácil despejar que la chapa pierde grosor de metal virgen y por tanto densidad y resistencia. Si la atmósfera es agresiva (dependiendo de la zona en que esté situada la cubierta) y habida cuenta de que las tolerancias permitidas en los grosores pueden irse a la baja, se debería de emplear un zinc más grueso dentro de la escala. Por otra parte, sería muy conveniente el dar pendientes pronunciadas a los faldones, de esta manera la cubierta de va a auto-limpiar, la fuerza del agua de lluvia va a arrastrar en su recorrido los depósitos sólidos que pueda haber almacenados sobre la chapa.

En algunas situaciones tienen alta importancia fenómenos tales como la descomposición de los vegetales. El leñoso o celulosa que componen casi toda la sustancia sólida de las plantas, se descompone en el aire húmedo absorbiendo oxigeno , desprendiendo un volumen de ácido carbónico igual al del oxigeno absorbido , dejando sobre las cubiertas una materia llamada mantillo, compuesta de mucho carbono y poco oxigeno e hidrógeno . Esta descomposición es lenta y se verifica en el oxigeno del aire, el hidrógeno de la sustancia vegetal se une con el oxigeno del aire para formar agua y un cantidad proporcional de oxigeno de aquella se desprende combinada con el carbono , debiendo quedar entonces un exceso de este último.

Tanto más escasa sea la pendiente. más posibilidades hay que se vayan creando depósitos sólidos que pueden contener esas sustancias agresivas, por otra parte son altamente higroscópicos y puede activar la corrosión del metal. Tal efecto destructor, que sobre las superficies metálicas opera el moho u orín producido por la humedad y el ácido carbónico contenido en el agua, en contacto con el zinc

La oxidación de los metales, principio y agente de su corrosión, es tanto más activa cuanto mayor es el grado higrométrico y más elevada la temperatura., y se acelera rápidamente por acciones galvánicas que consumen rápidamente el metal. Tales causas son las principales que se han de procurar evitar o contrarrestar. La acción galvánica no solamente se produce entre metales distintos: partes distintas de un mismo trozo de metal pueden estar suficientemente separadas en la serie electro-motriz, debido a diferencia de densidad.

Ante la imposibilidad de proyectar fuertes pendientes, se debería de acudir a una chapa de más grosor y no estaría de menos el hacer limpiezas periódicas de la cubierta durante los primeros años de vida ya que pueden acumularse residuos sólidos, ellos pueden contener elementos que lleguen a combinar negativamente con la chapa de zinc. Por otra parte, empleando chapa de más grosor, sera mayor el espesor una vez creada la pátina pátina. la pátina es la que definitivamente va a proteger la chapa.

Otro factor importante a tener en cuenta es la proximidad de chimeneas de calefacción u otras que emanen gases de combustión de gasóleo, o industrias cercanas que puedan emitir gases contaminantes para el zinc.  Se ha alertado mucho a cerca de las chimeneas instaladas sobre las cubiertas de zinc, sin embargo no esta totalmente demostrado que todos los gases de combustión agredan al zinc ya que nos hemos encontrado en situaciones en las que residuos de gases terminan depositándose sobre la chapa creando ellos mismos una capa de protección.

Se ha alertado mucho a cerca de las chimeneas instaladas sobre las cubiertas de zinc, sin embargo no esta totalmente demostrado que todos los gases de combustión agredan al zinc ya que nos hemos encontrado en situaciones en las que residuos de gases terminan depositándose sobre la chapa creando ellos mismos una capa de protección.

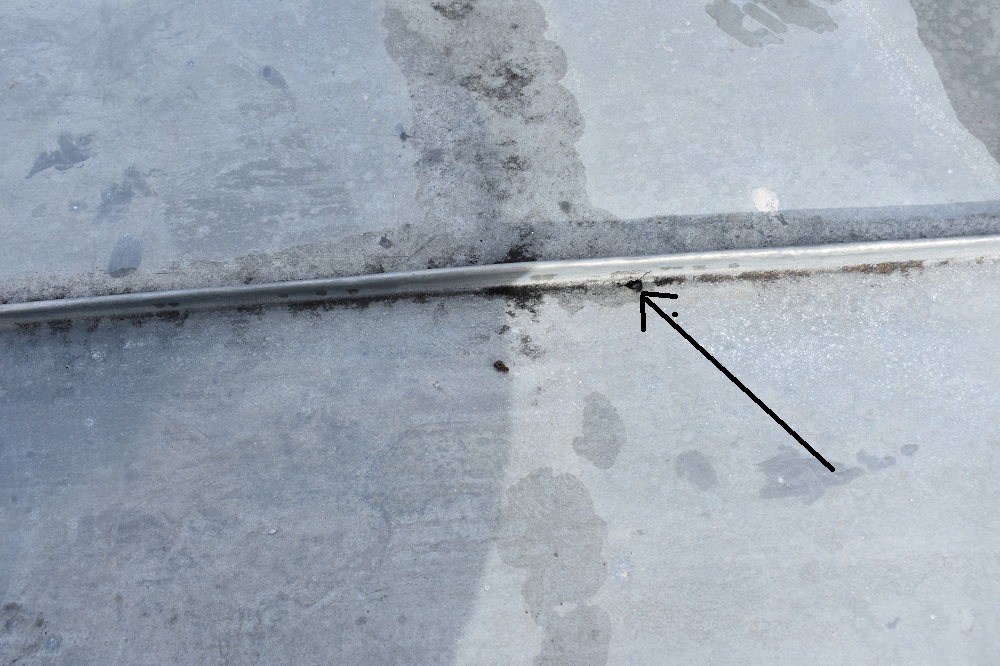

En la imagen podemos ver chapa de zinc cubierta totalmente cubierta de oxido a consecuencia del gas de combustión de gasóleo que desprende una chimenea situada en la cubierta. la chapa esta funcionando perfectamente después de 19 años. Viendo esto se puede concluir que no siempre el zinc es atacado por los gases como se viene afirmando categóricamente.

Nota: todos nuestros artículos e imágenes tienen derechos de autor y no podrán ser utilizadas para ningún fin salvo autorización escrita de CUMALSA,S.L.

REPARACIÓN DE CUBIERTAS DE ZINC

¿Cuál es la causa que obliga a las reparaciones en cubiertas de zinc?

Penoso es contemplar el comportamiento de muchas cubiertas de chapa de zinc que con muy pocos años presentan un estado ruinoso.

la chapa de zinc necesita de ulteriores transformaciones superficiales para rendir exitosa en el tiempo. la teoría confirma que, no siendo acosado por la agresividad de materiales adyacentes el zinc ofrece sus máximas prestaciones de funcionalidad y estética a lo largo de los años. Desafortunadamente la realidad difiere rebosante de la teoría.

Concebimos el ZINC como duradero, optimo para su empleo en cubiertas ,que además da un aspecto singular a cualquier edificación. Por otra parte, hay una variada oferta de acabados, que se amoldan a las necesidades estéticas más exigentes imaginables para cualquier facultativo de la construcción que quiera dar una nota añadida de singularidad a sus obras. ¿ pero que está ocurriendo?.

Con el paso del tiempo estamos asistiendo a ritmos cada vez más agigantados a la vista de cubiertas que están dando serios problemas de agrietamientos,corrosiones u otros que las terminan haciendo inservibles. En Cumalsa, hemos tomado en serio estos fenómenos, sabemos que no hay información científica al respecto. Por eso hemos apostado por la investigación ya que tenemos las más magníficas oportunidades, que son la de poder estudiar multitud de cubiertas, en diferentes puntos, utilizando como laboratorio el paso de los años, de hacer nuestros propios ensayos e ir llegando a conclusiones ineditas. Imprescindible es analizar en profundidad para averiguar las principales causas y así poder prevenir o configurar soluciones eficaces. Lamentablemente muchas veces se llega tarde y la solución conlleva únicamente al desmontaje integral de la cubierta y su soporte.

No acertamos a entender como nadie se atreve a hablar del nefasto resultado que están dando una inmensidad de cubiertas, como los fabricantes no informan sobre las adversidades en las que puede entrar la chapa de zinc si no se tienen en cuenta una serie de medidas. Es curioso ver como si compramos una simple herramienta es acompañada de un amplio prospecto que nos da una serie de directrices para sacarle su máximo rendimiento. Pues bien, compramos zinc y lo único que trae es el embalaje, una pegatina y resaltado el nombre del fabricante, eso sí, nos dicen es que va a ser eterno. El caso es que abundan en demasía que cubiertas se han ido realizando siguiendo las pautas marcadas por “técnicos” incluso fabricantes e “instaladores” que presumen de llevar en sus alforjas años en el montaje o en el sector terminan con patéticos resultados y la necesidad de reparaciones abundan.

Es complicado de entender como el fenómeno de la corrosión, en muchos de sus sentidos científicos, es la principal causante de la ruina de la chapa hasta límites insospechados, es decir: la destrucción integra del metal. No nos referimos a casos puntuales o aislados, no, se da la fatídica circunstancia de que abundan repartidos por cubiertas de toda nuestra geografía.

Con frecuencia venimos informando, dando datos veraces, razonando como una de las causas más evidentes que provocan corrosión en la chapa de zinc es la incompatibilidad del zinc mayormente con los soportes. Sin embargo seguimos viendo como se continúan realizando cubiertas con el mismo criterio de instalación que las que están en estado ruinoso. Es difícil de entender que a la vista de corrosiones se llegue a cambiar una chapa utilizando el mismo soporte, o peor: poner una chapa nueva sobre la destruida. Esto nos puede llevar a pensar que la desconfianza se centra en el mal resultado de la chapa, por eso; cambiándola queda todo resuelto. Pero no, no es así, ya que al cabo de poco tiempo el desastre generalmente no solo reaparece, también se extiende.

El ZINC: hemos hablado hasta la saciedad de que el zinc está perfectamente concebido para su utilización en cubiertas y así lo demuestran infinidad de obras realizadas por todo el mundo. Son conocidas cubiertas de zinc muy longevas y sin acusar más problemas extraordinarios que los típicos de cualquier techo. Quizá que por falta de mantenimiento en algunas cubiertas haya engroses de elementos sólidos sobre la chapa o en los canalones, o algún ínfimo fallo en remates complicados.Tenemos que diferenciar esos resultados negativos provenientes de causas típicas de otros más preocupantes como pueden ser las roturas, soldaduras reventadas o corrosiones, siendo estas últimas las más extendidas. Tanto unas como otras derivan generalmente de instalaciones deficientes. las roturas se producen principalmente a causa de tensiones en la chapas consecuencia de obstáculos en la movilidad, las soldaduras se rompen por estar mal realizadas o por utilizar estaño de aleación pobre en estaño, las corrosiones se producen a consecuencia de elementos que interaccionan con la chapa. Todo esto se podría evitar planificando adecuadamente la instalación.

Es inconcebible ver como en nuestra actualidad alguien se atreva a resolver reparaciones en cubiertas de zinc sin tener

ni pajolera idea utilizando siliconas , masillas, láminas asfálticas , pinturas de caucho, espumas de poliuretano u otros artilugios caseros o industriales. No hay ninguna duda de que eso no funciona en el tiempo.

Para acometer cualquier tipo de reparación primero debe analizar el origen del desarreglo, y así buscar la solución más eficaz siempre pensando en utilizar materiales nuevos, si es preciso amputar en amplitud las zonas dañadas para realizarlas de nuevo.

(Vista de diferentes reparaciones , corrosiones en la chapa y catas)

Vemos con frecuencia canalones unidos con elementos sintéticos al igual que juntas de dilatación resueltas con materiales de caucho o neopreno, estos, por cierto, exageradamente caros, por lo que vamos viendo tienen una vida muy limitada.

Aunque también nos encontramos con soldaduras de estaño resquebrajadas. En el primer caso, ya sabemos que las soluciones con elementos sintéticos no son las optimas ni van acordes con la durabilidad de la chapa de zinc. En el segundo , si el estaño se resquebraja es causa de déficit en la aplicación o aleaciones pobres.( se requiere de exquisita sensibilidad y oficio para trabajar el estañado)

Cuando se acomete la reparación de esos elementos que no funcionan hay que recurrir a tratarlos como si fuese de origen, es decir, eliminar lo que esta mal, sanear las zonas afectadas y empezar de nuevo con plegados o estañados cueste lo que cueste, lo que nunca se debe hacer es parchear sobre lo hecho, pues así lo único que se consigue es agravar el acuciante problema. Ponemos el ejemplo al que se refieren las imágenes anteriores. Si en un canalón no funcionan las juntas selladas, eliminamos los sellados , limpiamos y soldamos debidamente, así tendremos el problema resuelto. No se debe acudir a otros elementos y claro que sí se puede estañar, de no poder hacerlo se sustituye la parte afectada y se hacen de nuevo. Lo mismo ocurre con los agrietamientos en las chapas, Hartos estamos de ver como se cubren con telas o pinturas, estamos en total desacuerdo con estos materiales para su empleo en este tipo de reparaciones, sirven para lo que sirvan, no para solucionar definitivamente problemas aplicándolos sobre la superficie de la chapa de zinc.

Mención muy distinta merecen las corrosiones de la chapa, este asunto nos trae de cabeza. Manifestándose las corrosiones de igual forma en diferentes situaciones, no podemos parangonar unas con otras ni deducir que se originan por los mismos mecanismos. Cada caso merece de un estudio totalmente diferente, El resultado final puede ser corrosiones idénticas pero de procedencias impensables. Nos encontramos muchas veces en tener que hacer complicados estudios, lucubraciones y ensayos para llegar a comprender el origen de algunas corrosiones identicas a otras que ya tenemos definidas. Para comprender esto delas corrosiones; se trata de que la chapa de zinc se va descomponiendo en periodos de tiempo excesivamente cortos. No vemos que nadie se atreva a hablar de este fenómeno tan frecuente, ruinoso y cada vez más visible. Asistimos en diferentes puntos de nuestra geografía a ya muchas cubiertas que acusan este fenómeno, pero el mutismo es total.

La corrosión es la causa principal de ruina de un desproporcionado número de cubiertas de chapa de zinc. Ya lo hemos comentado al principio, la chapa de zinc no debería dar ni el más mínimo problema, eso sí, trabajándola en unas condiciones determinadas, con conocimiento y dotándola de un soporte compatible.

Cuando ocurre ese fenómeno de las corrosiones , ya demasiado extendido, nadie se pone de acuerdo en cual es la causa, eso sí, se dan opiniones al gusto. Pero ya se ha dicho que hay causa , claro que la hay y a quien más se culpa es a los fenómenos atmosféricos o la polución ambiental tan socorridos a la hora de emitir un diagnóstico, siendo ellos los menos incidentes según nuestros estudios . Lo llamativo es que la mayoría de las corrosiones, al menos las que nosotros vamos viendo , son de interior a exterior, es decir, la contaminación procede de la cámara oculta esa que algunos dan en llamarle de ventilación, otros hasta se atreven a decir que con esa cámara el zinc está más fresquito. Entendemos que algo se le ha ido de la mano a alguien a la hora de aconsejar, a la hora de asesorar . El fenómeno de las corrosiones, aunque se sigue investigando, ya está medianamente estudiado y hay mucha información al alcance, lo que ocurre es que puede en nuestra sociedad puede más el negocio que la calidad. Muchas veces, el hacer las cosas diferentes a lo cotidiano suponen ser más económicas y claro, eso no interesas . Multitud de instaladores han seguido y siguen a pies juntos las recomendaciones de “expertos” que todo lo basan en una cámara de ventilación sin saber llamarla cámara de aire. Auguran que una cámara de ventilación lograda a base de láminas magistrales es como la taxidermia para la chapa. bueno, también hay que añadir los accesorios homologados del propio fabricante etc, etc. con ello, ala, cubierta para toda la vida. Utilizando otros términos, muchas no llegan a la primera comunión que antes se hacía a los 7 años y nadie se atreve a hablar de la enfermedad que las va mutilando. Claro que sí, intermediando una lámina magistral entre tableros, incluso mortero y chapa, utilizando las patillas (grapas) de marca u otros accesorios siempre de la marca, no tendría que haber problemas. Pero el resultado, en demasiados casos, es exageradamente distinto y eso se ve. Lo más lamentable es ver la impotencia de los sufridores que no encuentran sosiego a la hora de pedir información.

¿Cual es pues la causa? Y por otro lado ¿ cabe solución a estos problemas? Las causas, en su mayoría son conocidas, las soluciones lamentablemente son bastante complicadas, acudiendo a tiempo cabe poder conseguir reparaciones eficaces.

Cumalsa. S.L

PANELES SOLARES SOBRE CUBIERTAS DE ZINC

SE PUEDEN INSTALAR PANELES SOBRE LAS CUBIERTAS CON PLENAS GARANTÍAS

Es lo más frecuente, que la cubierta del edificio sea la plataforma de descanso de los paneles o placas solares. Por muchos motivos que no vienen al caso, no dejan de ser las cubiertas las ubicaciones más apropiadas para los dichos generadores de energía, así vemos innumerables edificaciones con sus cubiertas adornadas por multitud de paneles instalados sobre ellas.

No es el cometido de este articulo hablar de las prestaciones de los paneles, sino informar de lo que puede suceder o sucede en una cubierta de zinc si la instalación de los paneles no se proyecta adecuadamente, o si no se tienen en cuenta una serie de factores esenciales que se dirán.

Deberíamos tener en cuenta que la cubierta, sea del material que sea, es unas de las partes más importantes de un edificio . Ella es la que cobija , por eso ha de estar en permanente estado de servicio. En este caso vamos a hablar de instalación de paneles sobre cubiertas de zinc, que también podríamos incluir el material cobre, pero siendo las calidades y comportamiento de los metales tan diferentes, el cobre no requiere de las mismas precauciones aunque si hay que tener en cuenta algunos factores como son las fijaciones. Podríamos decir que el cobre puede repercutir negativamente en la estructura de los paneles o en los propios paneles, al contrario de lo que pasa en la cubierta de zinc, que es la chapa de zinc la que sufre las peores consecuencias.

La chapa de zinc, tan utilizada en cubiertas, es un metal duradero pero que exige de una cuidadosa planificación para su instalación si de él queremos lograr su máxima vida útil. La instalación de paneles sobre la chapa de zinc es cada vez más frecuente y no deja de ser preocupante . los resultados ya se están viendo

Desde hace unos años 25 años venimos estudiando el comportamiento de algunas cubiertas de zinc sobre las que se han puesto paneles solares.

.

A la vez hacemos diversos ensayos sobre diferentes plataformas de soportes para el apoyo estructural de paneles. El tiempo de estudio nos va dando el fruto de obtener datos veraces, fiables de comportamientos muy diferentes.

Podemos hablar de cubiertas que permanecen inalteradas y otras totalmente arruinadas.

Las seguidas observaciones, los minuciosos y engorrosos estudios nos permiten articular rigurosamente ciertas conclusiones.

No es fácil dictaminar con aserto el porqué una cubierta de zinc con paneles sobre ella termina corroída e inservible deduciendo que la consecuencia viene de los paneles, cuando comparamos con otra que también los tiene y no presente los mismos agravios.

Que unas con menos de 10 años estén totalmente arruinadas y otras con 20 sigan intactas. Un ejemplo: Dos piscinas climatizadas (públicas que sobrepasan los 2.000m/2 de cubierta) situadas en diferentes zonas geográficas, las dos con estructura de madera similar, si bien en una la chapa esta puesta sobre entablado y la otra sobre tablero y lámina, (tiene que ver para otras patologías) las dos ensombrecidas por placas solares. la más longeva permanece normal y la otra comenzó a alterarse al poco tiempo de su instalación estando a la fecha totalmente inservible hasta el punto de correr riesgo la estructura. Hay que destacar que las fijaciones de los soportes estructurales de los paneles son totalmente diferentes. (la conclusión es que el soporte de los paneles contribuyo a la ruina de la cubierta)

las imágenes anteriores muestran claramente la cubierta de zinc totalmente inservible, a la que se le han hecho multitud de reparaciones, hasta el punto de que se llego a cubrir toda la superficie de la chapa en varias sesiones con telas, poliester, fibra de vidrio, pinturas de caucho sin ninguna posibilidad de éxito.

Podríamos citar otros muchos casos como ejemplo que avalan que los paneles pueden provocar corrosiones irreparables o roturas igualmente irreparables. Dos simples paneles pueden ser suficientes , en principio, para terminar arruinando una cubierta.

la imagen siguiente nos da buena cuenta de cómo se deja descansar la estructura de los paneles sobre la cubierta de zinc sin ningún escrúpulo que es lo que sucede la mayoría de las veces. Conste que los paneles son instalados por personas que dicen ser técnicos, formación que no se les cuestiona, pero en lo que se refiere al conocimiento del comportamiento de los materiales y respeto a lo que ya está hecho, dejan muchas dudas.

¿Se pueden consentir que unos técnicos lleguen a la cubierta de zinc con unos hierros y un taladro, hagan unos agujeros, taladren, atornillen directamente sobre la chapa, sellen los agujeros con masilla, pongan los sofisticados paneles y certifiquen que quedan bien instalados?. Sencillamente no. Lo peor llega cuando aparecen humedades, el agraviado, restando importancia suele llamar a cualquiera de esos arreglalotodo, unos apósitos y ya está, pero el problema sigue y es cuando se empieza a tomar en serio y se busca a un especialista que es el que termina desengañando.

¿Se puede consentir que los mismos que promocionan el zinc y venden grapas móviles para la fijación de las chapas ya que ellas están expuestas de por vida a movimientos de dilatación y contracción, aconsejen fijar las estructuras de los paneles a las uniones de las chapas mediante piezas fabricadas a propósito ?.

Vamos a ver; las uniones de las chapas son las zonas que en principio más absorben los movimientos y debido a ello se ponen esas grapas que llamamos “móviles”. No hay que entender de física, solo hace falta el sentido común que se nos presume a todos, para entender que amordazadas las chapas se le impide el movimiento y si no se pueden mover y tienen que moverse pues terminaran rompiendo. Técnicamente llamamos a los fenómenos que se producen roturas , corrosiones bajo tensión. Pero aún los hay más osados, los que recomiendan poner bloques pesados sobre la chapa y a ellos entregar las estructuras de soporte para los paneles. Ateniéndose a la explicación anterior, estamos en la misma situación. En los tiempos que corren, ante tanta modernidad e innovaciones de las que presumimos, fallamos en lo más básico.

Se pueden poner paneles sobre cubiertas de zinc con plenas garantías en lo que a los soportes se refiere. Hemos estudiado soportes independientes que permiten anclar los paneles sin ningún riesgo para la cubierta, aunque tenemos en el punto de mira ciertos materiales necesarios que llevan los paneles, tales elementos pueden llegar a alterar la chapa de zinc

Nuestros estudios nos van dando datos, sin descartar más elementos, de momento hemos estudiado el comportamiento de las tuberías conductoras exteriores que suelen ser de cobre, estas suelen aislarse, no totalmente, con material de bastante espesor y relativamente permeable. El que las tuberías sean de cobre, que el material aislante sea permeable y de grosor suficiente para absorber cierta cantidad de agua y retenerla, nos da información suficiente para desgranar el porqué se corroe la chapa que circunda los paneles.

Antes de instalar paneles sobre la cubierta de zinc es conveniente pedir información, contrastarla y actuar con absoluta seguridad ya que soluciones si las hay.

Manuel Álvarez.

Protegido: INFORME DE CUBIERTA DE ZINC

IMÁGENES DE CORROSIONES

CORROSIÓN Y DEGRADACIÓN DE LOS METALES

Por M. Alvarez

la corrosión es el deterioro de una sustancia (USUALMENTE UN METAL) debido a una reacción con su medio ambiente. Este concepto reconoce que los metales son los únicos materiales que se corroen, existe el deterioro de otros materiales como la madera, cerámica, plásticos, etc; además pueden no existir cambios visibles en el material, sin embargo el material puede fallar inesperadamente a causa de ciertos cabios en su estructura interna.

Factores que influyen en la corrosión.

Condición de la superficie, la escasa limpieza de la superficie y presencia de materia extraña pueden ocasionar una fuerte influencia en el inicio y desarrollo de la corrosión.

Efecto de la temperatura.

en principio el aumento de la temperatura incrementa la tasa de corrosión, debido a que la temperatura acelera la cinética de las reacciones, Aún en soluciones acuosas, a temperatura ambiente puede existir una parte del material con mayor temperatura que el resto del material, la cual se comporta de forma de forma anódica con respecto a la otra, por ejemplo cuando el hierro se encuentra en inmersión en una solución de NaCI diluida y aireada; el electrodo caliente e3s anódico respecto al metal más frío de la misma composición.

DIFERENCIA DE POTENCIAL.

Cuando existe deferencia de potencial en los materiales expuestos a las mismas condiciones, tal como sucede con el zinc y el acero en agua salada, el metal con un valor potencial estándar de oxidación mayor se corroerá y protegerá al metal con el potencial estándar de oxidación menor.

EFECTO DE LA EROSIÓN

La erosión por sí misma no es corrosión, sin embargo en condiciones abrasivas es posible la remoción de la película protectora del metal dejándolo expuesto al deterioro.

EFECTO DE AMBIENTES CONTAMINANTES.

Los ambientes con contaminantes son factores extremadamente importantes. A menudo, las substancias presentes únicamente en concentraciones bajas tienen mayor importancia en el comportamiento de la corrosión que las substancias presentes en elevadas concentraciones, algunas veces las impurezas pueden acelerar el ataque, en otras ocasiones pueden comportarse como inhibidores.

EFECTO DEL TIEMPO.

En algunos casos de corrosión existe una relación lineal, es decir conforme se incrementa el tiempo de exposición se incrementa la tasa de corrosión; en otros casos la tasa de opcrrosión puede disminuir o permanecer en un valor constante.

EFECTOS BIOLÓGICOS.

Los organismos macroscópicos y microscópicos influyen en la corrosión en dos formas principalmente:

Creando obstrucciones sobre la superficie lo cual produce celdas de aireación diferencial.

Absorbiendo hidrógeno de la superficie del acero, que es un factor de protección de la corrosión.

Ciertos sulfatos que son reducidos por bacterias son transformados a ácido sulfuroso en las proximidades de las áreas catódicas del acero, provocando una aceleración en la corrosión.

TERMODINÁMICA DE LA CORROSIÓN

La termodinámica provee parte de la estructura científica requerida para evaluar el comportamiento y la tasa del proceso de la corrosión, además proporciona información sobre los productos intermedios de las reacciones complementarias parciales anódica y catódica, las cuales en conjunto constituyen un proceso total de corrosión. Las estructuras y características de los productos intermedios pueden controlar la resistencia de la superficie del metal al ataque corrosivo.

PROCESO DE OXIDACIÓN Y REDUCCIÓN EN SOLUCIONES ACUOSAS

la ciencia de la corrosión frecuentemente involucra el intercambio de electrones entre reacciones parciales: reacciones anódicas que los producen(oxidación) y reacciones catódicas que los consumen (reducción), es necesario conocer los electrones que se intercambian en el proceso de corrosión.

ESTADOS DE OXIDACIÓN

La definición de estados de oxidación manifiesta que: el poder de combinación ejercido por los elementos y sus compuestos está relacionado con sus valencias.

Los óxidos metálicos están formados por transferencia de electrones desde los átomos de metal electropositivos hacia los átomos de oxigeno electronegativos, convirtiéndolos en cationes y aniones respectivamente. Todo incremento de uno, en el estado de oxidación representa la pérdida de un electrón y corresponde a la oxidación del metal. Los electrones que pierde el metal son ganados por el oxigeno. Esto constituye la reducción complementaria del oxigeno y mediante la contabilización de electrones se encuentra que su estado de oxidación es reducido de 0 a -2.

CLASIFICACIÓN DE LOS PROCESOS DE CORROSIÓN

El proceso de la corrosividad puede ser clasificado para su estudio según: el medio en el que se desarrolla, su mecanismo, su morfología y mediante efectos combinados.

CLASIFICACIÓN SEGÚN EL MEDIO.

Esta clasificación es útil cuando se estudian los mecanismos de ataque de la corrosión

CORROSIÓN QUÍMICA.

En este tipo de corrosión el metal reacciona con un medio no iónico, por ejemplo la corrosión en el aire a alta temperatura, reacción con una solución de yodo en tetracloruro de carbono.

CORROSION ELECTROQUÍMICA.

Se refiere al proceso de la corrosión que se produce en un transporte simultáneo de electricidad a través de un electrolito, com por ejemplo la corrosión en soluciones salinas, en agua de mar, la corrosión atmosférica, la corrosión en los suelos, etc.

CLASIFICACIÓN DE LA FORMA DE ATAQUE.

Esta clasificación permite evaluar los daños producidos por la corrosión.

CORROSIÓN UNIFORME.

la forma más benigna de corrosión, el ataque se extiende de forma homogénea sobre toda la superficie metálica, y su penetración media es igual en todos los puntos. Este tipo de ataque permite calcular fácilmente la vida útil de los materiales expuestos.

CORROSIÓN LOCALIZADA.

Esta corrosión comprende los casos intermedios entre corrosión uniforme y corrosión localizada. El ataque se extiende más en algunas zonas, sin embargo se presenta como un ataque general.

CORROSIÓN INTERGRANULAR.

El ataque se presenta como una estrecha franja que se extiende a lo largo de los límites del grano, este tipo de ataque es muy dañino y puede llegar a destruir el material expuesto. este tipo de corrosión ocurre generalmente en el aluminio, cobre y en aleaciones de acero inoxidable.

CORROSIÓN POR PICADO.

Conjuntamente con la corrosión intergranular son las corrosiones más peligrosas que pueden presentarse; el ataque puede darse en puntos aislados en superficies metálicas pasivas y se propaga hacia el interior del metal, en ciertos casos se forman túneles microscópicos.

CLASIFICACIÓN SEGÚN EL MECANISMO

CORROSIÓN GALVÁNICA O BIMETÁLICA.

Este tipo de corrosión resulta de la corriente generada cuando se encuentran en contacto dos metales con potenciales diferentes, los cuales se exponen en una solución corrosiva o en atmósferas húmedas. Unos de los metales es más activo que el otro por lo tanto, se corroe con mayor rapidez que si se encontrara aislado; por otro lado la corrosión del metal más noble decrece.

la corrosión galvánica depende de la diferencia de potencial que existe entre los con metales y de la polarización que sufren los electrodos una vez dada la unión.

la corriente de corrosión sobre el metal que actúa anódicamente será siempre la misma, no así la corrosión del metal que actúa de forma catódica que depende de la difuxión del oxigeno sobre la superficie catódica.

El potencial de un metal o aleación es función de la composición química del medio, peliculas de óxido, productos de corrosión que pueden existir o desarrollarse sobre la superficie metálica y la temperatura.

LAS MEDIDA PREVENTIVAS PARA LA CORROSIÓN GALVÁNICA SON:

-Evitar en lo posible el uso de materiales diferentes.

-Evitar una relación de áreas desfavorables, así por ejemplo un pequeño ánodo conectado a un gran cátodo.

-Aislar eléctricamente un material del otro cuando se utilizan materiales diferentes, en caso de no ser posible el aislamiento; entonces la parte más anódica debe ser diseñada para un fácil reemplazo.

-Proteger el cátodo y el ánodo cerda de la unión de los mismos mediante revestimientos evitando así su contacto.

CORROSIÓN BACTERIANA

En esta variedad de corrosión, las bacterias que existen en el suelo ejercen un papel fundamental producen una corrosión aerobia o anaerobia según las bacterias precisen la presencia o ausencia de oxigeno respectivamente.

la corrosión anaerobia es la más grave de las corrosiones originadas por microorganismos, entre estas tenemos las bacterias Desufovibrio Desulfuricans que utilizan hidrógeno para reducir los sulfatos, lo cual da lugar a las formación de ácido sulfhídrico uqe posteriormente reacciona con el hierro para obtener sulfuro ferroso, requieren un pH favorable 5,5 a 5,8 y nutrientes. a

Entre los microorganismos aerobios tenemos las sulfobacterias denominadas asi por su capacidad de almacenar azufre en sus células, antes de oxidarlo a SO₄⁻²

CORROSIÓN POR AIREACIÓN DIFERENCIAL

Este tipo de corrosión se debe a que la superficie se debe a que la superficie del metal está expuesta a un electrolito que posee aireación variable.

Esta variación en la aireación obedece a varios factores tales como:

-Agitación insuficiente de electrolito

-Difusión lenta y diferencia de concentración de iones metálicos sobre la superficie metálica.

-Depósitos de arena y polvo.

-Contacto del metal con otros cuerpos sólidos no metálicos (Plásticos,cauchos,cerámica)

-Geometría particular de la estructura metálica (soldaduras discontinuas, ranuras, uniones roscadas).

CORROSIÓN SELECTIVA

Un caso particular de este tipo de corrosión es la dezinficación. que consiste en la separación del zinc del latón en soluciones acuosas, particularmente el agua de mar. El zinc se disuelve y el cobre permanece en la aleación en forma de masa porosa, de consistencia casi nula, por lo que la estructura metálica falla a la más ligera solicitación metálica.

CORROSIÓN FISURANTE

Esta corrosión es conocida también como corrosión bajo tensión, se presenta cuando un metal está sometido simultáneamente a la acción de un medio corrosivo y a tensiones mecánicas de tracción, entonces se forman fisuras que pueden ser transgranulares o intergranulares que se extienden hacia el interior del metal hasta que las tensiones se relajan o el metal finalmente se fractura.

CORROSIÓN POR FATIGA

la fatiga es la falla de un metal por agrietamiento que está sujeto a una tensión cíclica, cuando la tensión aumenta el número de ciclos necesarios para que el metal falle decrecerá. existe un nivel de tensión pada cada material que corresponde al valor más bajo en el cual no ocurrirá falla alguna aún con un número de ciclos a este valor de tensión se la conoce como límite de resistencia.

El agua de mar produce un ambiente corrosivo y la vibración de las líneas de acero bajo tensión lo cual provee una tensión ciclica.

la corrosión por fatiga se la puede evitar mediante el uso de revestimientos electroplateados de sacrificio, como por ejemplo el zinc y el cadmio sobre el acero. El revestimiento zinc sobre acero se lo aplica mediante pulverización metálica, que es ,muy efectiva. En ambientes acuosos se puede lograr una mayor protección por protección catódica e inhibidores, aunque no es efectivo cuando se encuentra en niveles altos de tensión cíclica.

CORROSIÓN POR CAVITACIÓN

la cavitación es la formación de vacios o cavidades en un líquido debido a la turbulencia, o a la temperatura que producen un decrecimiento de la presión del líquido por debajo de la presión de vapor en zonas localizadas dentro de las tuberías reduciendo la resistencia del material. Los vacios son realmente agujeros en el líquido los cuales contienen únicamente vapor de agua, usualmente existen por un corto tiempo debido a cambios en la presión de un líquido turbulento.

la prevención de este tipo de corrosión requiere del uso de aleaciones más resistentes, donde el diseño de sistemas evite la turbulencia y la caída de presión en lo posible.

CORROSIÓN POR DESGASTE

También es conocida como corrosión por abrasión, se origina por el contacto continuo de una superficie metálica con un material abrasivo que al depositarse sobre ciertos puntos de superficie provoca la corrosión por aireación diferencial dando lugar a la formación de picaduras, este tipo de corrosión puede ser prevenida mediante la eliminación de cualquier roce entre las superficies. El desgaste puede retardarse mediante la lubricación de las superficies en contacto mediante grasas o aceites.

CORROSIÓN ATMOSFÉRICA

Es un proceso electroquímico que involucra a un metal, productos de corrosión, superficie electrónica y la atmósfera. Depende de varios factores: humedad relativa, niebla, temperatura de la superficie metálica, temperatura del ambiente de exposición, velocidad y dirección del viento, radiación solar, tiempo de humectación, presencia de contaminantes, etc.

la humedad se deposita sobre la superficie metálica que actúa como un electrolito, por ende los productos de la corrosión atmosférica son generalmente poco estables y no detienen el avance de la corrosión.

la corrosión atmosférica se asemeja a la corrosión en medio acuoso, con la distinción de que no existe eliminación constante de los productos de la corrosión, u que además atraviesa por periodos de sequedad y humedad a causa de los cambios climáticos.

la corrosión atmosférica causa grandes pérdidas económicas especialmente en el sector industrial; Según las investigaciones realizadas se ha estimado que más de la mitad de las cuantiosas pérdidas globales de la corrosión se deben a la acción de la atmósfera sobre los materiales metálicos, esto se debe a que la mayor parte de los equipos y construcciones metálicas operan a la intemperie.

la mayoría de los tipos de corrosión ocurren en la atmósfera. Éste tipo de corrosiones es peculiar puesto que, en la corrosión de los metales no existen grandes cantidades de electrolito como sucede en otro tipo de corrosión electroquímica, así también no es posible determinar la diferencia de potencial no la dirección de la polarización. Sin embargo todos los factores electroquímicos(ánodo, cátodo, elctrolito) importantes aparecen en la corrosión atmosférica.

TIPOS DE ATMÓSFERAS CORROSIVAS

Se pueden clasificar en cuatro tipos básicos:

ATMÓSFERA INDUSTRIAL

ATMÓSFERA MARINA

ATMÓSFERA RURAL

ATMÓSFERA INTERIOR.

Se caracteriza la primera por la presencia de contaminantes tales como óxidos de nitrógeno, sulfuros, el dióxido de azufre proveniente de la combustión de carbono y otros combustibles fósiles.

El ácido sulfuroso eso oxidado por algunos procesos catalíticos convirtiéndolo en ácido sulfúrico, el cual se depositan en gotitas microscópicas sobre las superficies expuestas.

Los contaminantes en una atmósfera industrial conjuntamente con el rocío y la niebla producen una película altamente corrosiva, húmeda y ácida sobre las superficies expuestas, adicionalmente a las atmósferas industriales normales o cerca de plantas químicas , otros contaminantes corrosivos pueden estar presentes.

Existen usualmente varias formas de cloruros los cuales pueden ser mucho más corrosivos que los sulfatos ácidos; la reactividad del ácido clorhídrico con la mayoría de metales es más elevada que con otros contaminantes como fosfatos y nitratos.

En cuanto a las atmósferas marinas, una gran cantidad de partículas finas de sal marina son transportadas por el viento y son depositadas en las superficies metálicas expuestas. La concentración de sal contaminante decrece rápidamente con la distancia desde el océano y es afectada enormemente por las corrientes del viento.

Respecto a las atmósferas rurales. Una atmosfera rural no contiene contaminantes peligrosos químicos ; sin embargo, si contienen polvos orgánicos e inorgánicos. Su principal factor corrosivo constituye la humedad y los elementos gaseosos como el oxigeno y dióxido de carbono.

Las atmósferas áridas y tropicales son variaciones de la atmósfera rural, en climas áridos existe escasa o ninguna lluvia, sin embargo existe una humedad relativa alta y condensación en ocasiones, en los trópicos, además de la alta temperatura promedio, el ciclo diario incluye humedad relativa alta, radiación solar intensa, y largos periodos de condensación durante la noche. En áreas protegidas la condensación puede perdurar hasta después del amanecer, tales condiciones pueden producir un ambiente altamente corrosivo.

ATMOSFERA INTERIOR

la atmósfera interior es originalmente considerada una corrosión poco severa; no obstante, algunas veces puede causar un alto nivel de corrosión; sin embargo, no existe un contaminante típico o condiciones asociadas con las atmósferas interiores. si no existe ventilación, es posible la existencia de humos, que en presencia de la condensación o de alta humedad puede ser altamente corrosivo.

En cualquier tipo de atmósfera se debe considerar que no solamente los contaminantes ácidos son agresivos, sino también los materiales alcalinos también pueden ser corrosivos; se debe tener en cuenta que el mayor contribuyente en la corrosión de los metales es el oxigeno.

Además de las cuatro tipos de atmósferas básicas pueden existir una combinación entre ellas obteniéndose atmósferas mixtas como por ejemplo atmósfera marina-industrial. atmósfera marina-rural etc.

El tipo de atmósfera marina o marina-industrial es generalmente considerada como la atmósfera más agresiva.

FACTORES QUE AFECTAN A LA CORROSIÓN ATMOSFÉRICA

Una variedad de factores afecta el comportamiento de la corrosión atmosférica de los materiales que incluyen.

LLUVIA, ROCIO Y CONDENSACIÓN, HUMEDAD, TIEMPO DE HUMECTACIÓN, TEMPERATURA, RADIACIÓN SOLAR, VIENTO, CONTAMINENATES TRANSPORTADOS POR EL AIRE, LOCALIZACIÓN PARTICULAR. ORGANISMOS BIOLÓGICOS.

la lluvia realiza un lavado de los contaminantes atmosféricos sobre las superficies expuestas, lo que podría considerarse como un efecto benéfico. Por otro lado , si la lluvia se estanca en las imperfecciones de las superficies metálicas (grietas o hendiduras) podría acelerar la corrosión por la acumulación de humedad en tales áreas.

El rocío y la condensación son factores indeseables desde el punto de vista de la corrosión si no están acompañados de lluvia frecuente.

(fuente principal: https://bibdigital.epn.edu.ec/bitstream/15000/2771/1/CD-0553.pdf

Ensayos y algunos usos del zinc

DIVERSOS ENSAYOS Y USOS

El zinc ordinario del comercio nunca es puro, así que siempre contiene mayor o menor proporción de plomo, cadmio, hierro, arsénico y a veces también azufre, carbono y fosforo. Los metales extraños especialmente el plomo y el cadmio, quedan de residuo, como masa negra esponjosa, cuando se disuelve el zinc en pequeños fragmentos en ácido sulfúrico diluido y se tiene cuidado de que quede sin disolver un pedacito de zinc metálico. Conduciendo el gas hidrógeno sulfurado que se desprende eventualmente en esta operación a una solución de acetato de plomo, no debe ennegrecerse ésta por formarse en ella sulfuro de plomo. (azufre) El reconocimiento del arsénico y del antimonio puede efectuarse mediante el aparato de March. El Fósforo se reconoce por la coloración verde de la llama del hidrógeno. La solución obtenida disolviendo por completo zinc casi puro en ácido clorhídrico no ha de precipitar so solo débilmente, saturándola con Sulfhídrico ( plomo, cadmio,cobre).

Cantidades muy pequeñas de plomo y cadmio pueden reconocerse en el zinc mezclando la solución clorhídrica del mismo con acetato sódico y añadiendo un poco de agua sulfhídrica. Dejando sedimentar el precipitado que se forma se da a conocer la presencia de estos metales extraños por la coloración del mismo. El liquido separado por filtración de estos precipitados, adicionado de amoniaco y agua sulfhídrica, deben dar un precipitado blanco, en caso de existir hierro tendría un color verde sucio.

La presencia de hierro en el zinc puede reconocerse también fácilmente en la solución clorhídrica, después de hervirlo con una pequeña cantidad de clorato potásico, por la coloración roja que toma el líquido frío añadiéndole solución de sulfuro potásico.

USOS DEL ZINC

El zinc metálico tiene muchas aplicaciones a causa de alterarse poco, en las condiciones ordinarias por la acción del aire y el agua así como por su fácil fusibilidad para obtener objetos de fundición. Para cubiertas, canalones, bajantes, vasijas, en los buques y un largo etc.

Respecto a sus muchos otros usos, la mayor parte se emplea en la obtención de aleaciones y en el cincado o galvanización.

Merece citarse que el hierro en presencia de humedad, puede preservarse de la oxidación por medio del zinc , fuertemente electropositivo, poniéndolo en contacto con este metal, porque del par hierro-zinc formado se desprende hidrógeno. En este caso es preciso que el agua contenga bastante cantidad de electrolitos, para que sea pequeña la resistencia opuesta al paso de la corriente eléctrica.

Según investigadores de D.Phillips, para que el zinc surta efecto sobre los materiales que ha de proteger, el contacto entre él y el metal a proteger ha de ser continuo.

Desde mediados del siglo XIX, se emplearon bandas de zinc para proteger los cascos de los barcos por la acción del agua de mar.

M.Müller observo corrosión en tubos de zinc por donde escurría el agua de lluvia de un techo de cobre, a causa de este último metal disuelto por el amoniaco atmosférico contenido en el agua. Las láminas de zinc aplicadas directamente sobre ladrillos que contenían 1,4 % de sales solubles en tiempo húmedo fueron pronto corroídas, mientras que poniendo entre las dos materias una capa de fieltro o cualquier otro separador compatible, el zinc no era atacado.

Según W.H Seamon, el zinc mismo resulta protegido por la capa que él se forma por la acción del aire. Parece que esta capa hace al zinc más resistente aún para el agua que contenga 0,5 gr. De anhídrido carbónico por litro. Las cantidades de azufre, carbono, arsénico, antimonio, cadmio, estaño y cobre que ordinariamente contiene el zinc no lo perjudican en su empleo. Si tiene más de 0,13% de hierro, el zinc es quebradizo. Hasta el 1% de plomo favorece al zinc, pero más de 1,5% es perjudicial. Se asevera que La lámina de zinc no debe sujetarse con clavos de hierro a la madera, pues resultará pronto corroída por los ácidos de esta última.

Respecto a las conducciones de agua para las que se empleen tubos de zinc solo, según las investigaciones hechas por Nichols y Boarman, las cantidades de zinc que pasan de los tubos al agua son tan pequeñas que no pueden ser nocivas para la salud. Sin embargo Schwarz y Drosk, consideran que el empleo de tubos zincados pueden tener sus inconvenientes, sobre todo cuando el agua que circula por ellos contiene anhídrido carbónico libre y oxigeno.

Según Roman y Delluc, los recipientes de zinc o de hierro galvanizado no son apropiados para conservar o transportar alcohol, pues el alcohol puede disolverse hasta 0,4 miligramos por litro de zinc del hierro galvanizado. Esto es de temer a que los alcoholes metílico y etílico rectificados del comercio a menudo tienen reacción ligeramente ácida. Según Heinzeleman, este peligro solo existe cuando se trata de alcohol desnaturalizado de 90% en volumen., pero no respecto al alcohol puro o desnaturalizado de 95 a 96% en volumen.

Para el mosto de cerveza el zinc parece ser un veneno enérgico. Por el contrario J. Brand dice que la cerveza que se pone en contacto con la lámina de zinc permanece límpia. Desmonta así la teoría de que no se deben fabricar filtros para la clarificación de cerveza , se decía de estos que la enturbiaban, sobre todo a las cervezas jóvenes.

Si se considera que se perjudica el vino y el vinagre. Para la conservación de estos líquidos, los recipientes de zinc no son apropiados.

Si parecen recomendables los recipientes de zinc para destinarlos a los aceites refinados. Las grasas para cuero actúan según J.Paesslr, sobre el zinc, porque durante su conservación se forman en ellos ácidos grasos.

Debe estar conectado para enviar un comentario.