PUEDE UNA CUBIERTA DE ZINC RESULTAR INEFICAZ

¡CLARO QUE SÍ!

Hay que significar que la chapa de zinc, en principio, dado que se debe fabricar bajo unos parámetros específicos, presumiendo que así se hace, cumple con los requisitos que le permitirán ofrecer una vida útil muy larga una vez instalada profesionalmente.

La realidad, en numerosos casos que nos encontramos, es muy distinta. Pese a quienes les pese, numerosas, demasiadas cubiertas de zinc acusan problemas. Entre otros, los que mayormente vemos son corrosiones en el metal, corrosiones de las que bien conocemos su origen.

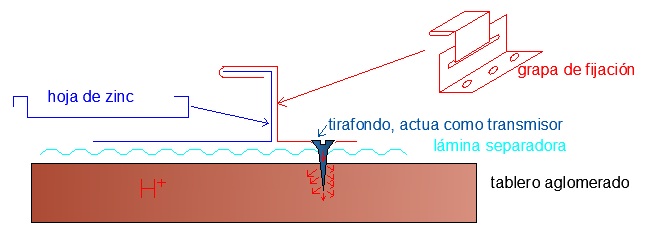

Quienes hayan proyectado o adquirido una cubierta de zinc, podrán recordar alguna recomendación o mas qué más que la recomendación, se impone la necesidad de poner una lámina intermedia para que la chapa de zinc sea durable.

Se dice de esta lámina que favorece la ventilación, que elimina las condensaciones y a la vez es impermeable, es decir, que si hay alguna filtración de agua, la lámina, como es impermeable la va a custodiar hasta su evaporación o la conducirá fuera de la zona de riesgo. Vamos, que se le da mas importancia a la lámina que al zinc.

Que majestuosidades tendrá la lámina que si o sí se recomienda poner aún sobre un entablado de madera separado.

Pero si la lámina sirve como elemento de ventilación y la “ventilación es necesaria” que no lo es, ¿ no se logra mejor ventilación con un entablado separado realizado con madera compatible con la chapa de zinc, que por si fuera poco, el entablado dista centímetros del soporte continuo?

Sencillamente no tiene sentido, pudiéndose calificar de aberrantes alguna de las recomendaciones.

Siendo conseguida una cámara de aire generosa y fuera de dudas, con todo ello atreverse aún así a seguir recomendando la lámina X, para ventilar. ( llamo x para no citar nombres comerciales)

Por si esto fuera poco, se la atribuyen también a la lámina otras prestaciones como la de favorecer la ventilación interior del zinc, dicen algunos que el zinc necesita de una cámara de ventilación para su buen funcionamiento, es decir de una lámina alveolar, de nódulos, o como narices se la quiera llamar. Resulta que en la cara interior de la chapa se producen condensaciones, ellas pueden llegar a destruir el zinc y con la lámina no pasa nada, todo resuelto.

Una ligera explicación científica nos podría ilustrar de como y por qué se originan las condensaciones en las superficies ocultas de la cubierta que a ningún ilustrado de facultad se le puede escapar.

A modo de resumen, podríamos decir que las condensaciones se originan por la saturación del aire húmedo húmedo, vapor o gas que se concentra en los diferentes espacios bajo la chapa de zinc, pudiendo llegar a destilarse y ahí se te queda eso. Que no se entienda que se producen chorros de agua que es lo que se da a entender; no, se producen minúsculas gotas de agua aisladas que se quedan adheridas a las zonas frías. Lo demás son goteras puras y duras que muchas veces se producen desde el propio momento de la instalación.

Nos podríamos plantear la siguiente pregunta. Si se siguen la recomendaciones, ¿porqué muchas cubiertas de zinc llegan a la ruina? Y lo peor, que los perjudicados no se dan cuenta hasta que el daño ya es irreversible, sí, muchas cubiertas están en estado ruinoso y sus propietarios no lo saben o se creen lo contrario. Precisamente, una de las fabulosas prestaciones de esas láminas recomendables es la de evitar la alarma cuando la cubierta permite filtraciones de agua.

Hay que resaltar, que las roturas o picaduras en la chapa de zinc comienzan siendo microscópicas, invisibles a primera vista, ellas vienen dadas por algo conocido como corrosión electrolítica en la mayoría de los casos. Tenemos casos, no pocos, de quienes han entrado en la desconfianza de su cubierta cuando han visto restos de zinc en el jardín. En esto, tienen ventaja los responsables ya que cuando de forma macroscópica, se manifiestan las grietas y los afectados se dan cuenta, ya han prescrito las responsabilidades, aunque hay que decir que Jueces Españoles ya se han pronunciado en sentencias reconociendo que el vicio de cubierta proviene de origen y “Ojo al dato” ya se pronuncian sobre la ineficacia de los directores facultativos(1)

Es preciso poner un ejemplo real. Conocemos una cubierta de zinc que cuenta con 25 años de antigüedad, cubierta en la que este autor intervino en asesoramiento y ejecución. la dicha cubierta, de unos 2000 m/2 de superficie aproximada, está realizada desde una estructura de madera laminada, sobre un entablado de madera de pino sin más, sometida a una humedad constante aproximada del 75%. a temperatura de de unos 32 grados. Se han llegado a pudrir el clavazón, se han podrido vigas de madera laminada y herrajes de las mismas, sin embargo la chapa de zinc sigue intacta, es más, una chimenea de calefacción vomita sobre la chapa y lo único que provocó fue su cambio de color.

En la misma ubicación y en aledaños de la citada instalación se realizó otra cubierta de chapa de zinc, esta cuenta con unos 6 años,

precisamente este mismo autor recomendó que la instalación no era la adecuada, pues la chapa de zinc se instalo sobre un tablero hidrófugo con una lámina intermedia, el resultado, catastrófico, la mayoría de las chapas están inservibles. lo sabemos porque regularmente visitamos la cubierta, eso sí, de momento no pasa nada, está la lámina por debajo.

Una cubierta de zinc, bien planificada, realizada de la forma adecuada nos dará la satisfacción de disfrutarla contemplándola y una vida útil para generaciones futuras.

Manuel Álvarez

Debe estar conectado para enviar un comentario.