REPARACIÓN DE CUBIERTAS DE COBRE

En Cumalsa, s.l, trabajamos con los materiales de cobre, plomo, zinc y pizarra . De Todos ellos es sobradamente conocido su resultado en cubiertas de edificaciones.

Si tuviésemos que mantener un orden por su durabilidad, según nuestras propias investigaciones, situaríamos como más longevo el cobre, siguiendo el orden mencionado al principio. No cabe en este artículo hablar de las excelencias del material, que si las tiene. Corresponde hablar de porqué a pesar de ser un metal al que se le presume una durabilidad extraordinaria, en no pocas ocasiones exige de importantes reparaciones, superándole los demás en resultado efectivo en el tiempo.

En comparación con los otros metales con los que trabajamos, nunca hemos llegado a ver una chapa de cobre corroída en una cubierta hasta el punto de estar perforada. Hemos hablado mucho de las corrosiones que por diversos motivos sufren los metales. En el caso del cobre, si vemos corrosiones, pero en ningún caso hemos llegado a ver la chapa destruida o inservible. Para apoyar más la insistencia de que el cobre es duradero, hemos comprobado cubriciones de cientos de años y están perfectamente servibles, es más, son la mayoría de extraordinaria dificultad de ejecución, sin embargo, no solo permanecen incorruptas sino que ofrecen una peculiar belleza.

¿Cuál es entonces la causa o causas que obligan a tener que hacer reparaciones en las cubiertas de cobre?. Nuestra respuesta es muy sencilla, una precaria instalación. Es así.

De lo anterior dicho, cualquier profano puede concluir, que si el cobre no ofrece absolutamente ninguna duda para su empleo, si a priori descartamos la corrosión de origen químico y en breve plazo permite filtraciones de agua. ¿ qué sucede y porqué ? Insistimos, una instalación incorrecta es la causa, no cabe otra. Pero ¿qué entendemos por incorrecto?. En este caso, a presumir de oficio sin tener la más remota idea del ulterior comportamiento del material aplicando técnicas chapuceramente vanguardistas, a terminar pronto y salvar el presupuesto presumiendo de oficio. Es repugnante ver como una cubierta de considerable precio, de calidad inigualable, necesita de reparaciones hasta el punto de llegar a desesperar por impotencia a quienes tienen que soportar los daños y afrontar los gastos.

No podemos descartar que en una instalación, por cualquier motivo, ocurra algún desajuste que termine dando algún susto, eso sería pasajero. Lo grave es cuando los desajustes se suceden y se reparan asistidos por la misma similar ignorancia que cuando se realizó el trabajo.

Los metales están sometidos a importantes dilataciones, en el caso del cobre es buen conductor y acumulador, lo que Sumado a su importante coeficiente de dilatación ya tenemos suficientes datos a tener en cuenta en la instalación. Si sabemos de las dilataciones, no se pueden poner obstáculos a los seguros movimientos clavando las chapas de forma incontrolada. Cuando empleamos adyacentes para hacer efectiva la estanqueidad de la chapa en algunos encuentros, pasamos por alto las condiciones a las que van a estar sometidos estos complementos y que son desconocidos los que resisten en el mismo orden del metal.

La mayor parte de los defectos que observamos en una cubierta de cobre, derivan de roturas por fatiga o descomposición de amalgamas que se utilizan en defecto del estaño. Igualmente nos encontramos estañados corroídos, aquí también conocemos la causa . También es muy corriente ver roturas por tensión.

No podemos termina este artículo sin decir que la mayoría de cubiertas de cobre están instaladas sobre tableros, que aún llevando láminas separadoras, la humedad que se filtre va a ir a parar en algunos puntos al tablero, con la consiguiente degradación de este.

A diferencia de otros metales, el cobre, aún con muchos años admite reparaciones efectivas a base de estañados o pequeñas prótesis en aquellas zonas que lo precisen y por ser la grieta excesiva no garantice solo el estañado. Lo mismo ocurre en encuentros o quiebros. Cuando se vea una rotura, hay que averiguar la causa y repararla de raíz. Lo que nunca se debería hacer es reparar con amalgamas, telas u otros complementos. UNA CUBIERTA DE COBRE, SI SE ACUDE A TIEMPO, SE PUEDE REPARAR DE FORMA EFECTIVA Y DEFINITIVA. PARA ELLO SE REQUIERE DE UN MINUCIOSO ESTUDIO, ANALIZANDO HASTA EL EXTREMO LAS CAUSAS QUE OBLIGAN A LA INTERVENCIÓN Y ASÍ PODER VER LA FORMA EFECTIVA DE HACER LA REPARACIÓN.

M. Álvarez

Todos nuestros artículos son redactados por nuestro personal utilizando nuestros propias fuentes de investigación, cualquier parecido con otros similares son mera coincidencia, Nuestras publicaciones están protegidas por derechos de autor, no se permite ni el copiado ni la difusión completa o incompleta sin autorización por escrito del autor.

cierto, que cuando se hacen reclamaciones ante la sorpresa del comportamiento de algunos materiales, los suministradores culpan de incuria al instalador. Sí, el sufrido instalador, que si compra mucho se le venera y promociona y si no compra es incompetente. Es de Ley, si el material tiene comportamiento adverso, tiene que recoger la culpa quien lo vende, asesora sobre él y dicta adyacentes determinados, sin descartar al ignorante que haciéndose el experto comulga con lo que el hábil vendedor le recomienda .

cierto, que cuando se hacen reclamaciones ante la sorpresa del comportamiento de algunos materiales, los suministradores culpan de incuria al instalador. Sí, el sufrido instalador, que si compra mucho se le venera y promociona y si no compra es incompetente. Es de Ley, si el material tiene comportamiento adverso, tiene que recoger la culpa quien lo vende, asesora sobre él y dicta adyacentes determinados, sin descartar al ignorante que haciéndose el experto comulga con lo que el hábil vendedor le recomienda .

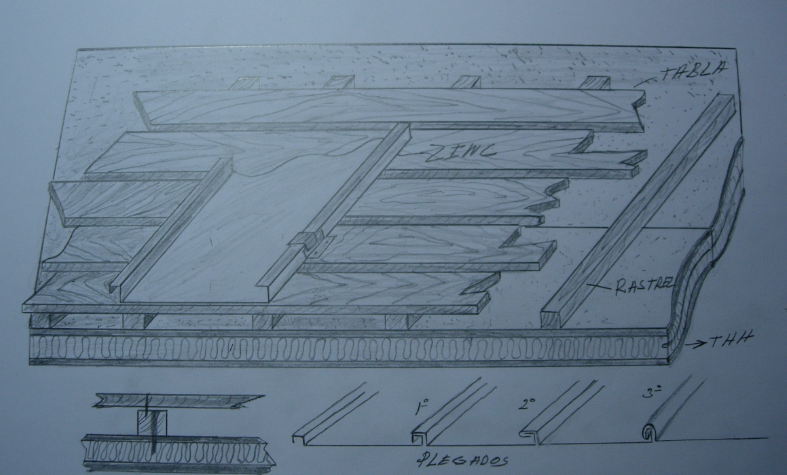

Sobre ellos, perpendicularmente instalamos la tabla de pino de 170 x 22 mm. aproximadamente, dependiendo de la humedad que se presuma en esa cámara, debemos de utilizar el clavazón adecuado, a poder ser de acero inox. las tablas han de ir separadas no más de 20 mm. De esta forma conseguimos entre la tabla y el tablero una generosa cámara de aire , este en movimiento va a crear circuito incluso entre la chapa y la tabla, pues se lo va a permitir la separación de las tablas. Es aconsejable distribuir respiraderos (beatas) ordenados sobre la cubierta, ellos serán suficientes para succionar y expulsar aire que se pondrá en movimiento por la diferencia de presiones. Este sistema conlleva la tal ventaja de permitir instalar la hoja directamente sobre el entablado de madera que siempre recomendamos de pino, prescindiendo así de cualquier elemento separador. Fácil es entender que esta si es una cámara efectiva que nada tiene nada que ver con lo que se representa en las imágenes anteriores.

Sobre ellos, perpendicularmente instalamos la tabla de pino de 170 x 22 mm. aproximadamente, dependiendo de la humedad que se presuma en esa cámara, debemos de utilizar el clavazón adecuado, a poder ser de acero inox. las tablas han de ir separadas no más de 20 mm. De esta forma conseguimos entre la tabla y el tablero una generosa cámara de aire , este en movimiento va a crear circuito incluso entre la chapa y la tabla, pues se lo va a permitir la separación de las tablas. Es aconsejable distribuir respiraderos (beatas) ordenados sobre la cubierta, ellos serán suficientes para succionar y expulsar aire que se pondrá en movimiento por la diferencia de presiones. Este sistema conlleva la tal ventaja de permitir instalar la hoja directamente sobre el entablado de madera que siempre recomendamos de pino, prescindiendo así de cualquier elemento separador. Fácil es entender que esta si es una cámara efectiva que nada tiene nada que ver con lo que se representa en las imágenes anteriores.

Debe estar conectado para enviar un comentario.